Azot oksitlerin etkili bir şekilde arıtılmasını sağlamak için denitrifikasyon katalizörünün temel teknolojisi

Azot oksitler (NOx), endüstriyel üretimdeki başlıca kirleticilerden biridir ve atmosferik çevreye önemli zararlar verir. Giderek daha sıkı çevre koruma standartlarıyla, elektrik, çelik ve kimyasallar gibi çeşitli endüstriler NOx emisyonlarını azaltma baskısıyla karşı karşıyadır. Şimdi, denitrifikasyon katalizörlerinin azot oksitlerin verimli bir şekilde arıtımını nasıl sağladığını anlayalım.

1. Seçici katalitik indirgeme (SCR) teknolojisi: çekirdek reaksiyon mekanizması

Seçici katalitik indirgeme (SCR) teknolojisi şu anda en yaygın kullanılan ve en olgun denitrifikasyon teknolojisidir. Temel prensibi, baca gazına bir indirgeyici madde (amonyak gibi) sokmak ve katalizörün etkisi altında NOx'in seçici olarak zararsız nitrojene (N₂) ve suya (H₂O) indirgenmesidir, böylece denitrifikasyon sağlanır.

SCR reaksiyonunun temel reaksiyon denklemi:

4NO+4NH3+O2→4N2+6H2O4NO + 4NH_3 + O_2 \rightarrow 4N_2 + 6H_2O4NO+4NH3+O2→4N2+6H2O6NO2+8NH3→7N2+12H2O6NO_2 + 8NH_3 \rightarrow 7N_2 + 12H_2O6NO2+8NH3→7N2+12H2O

Katalizör, bu süreçte reaksiyonun ilerletilmesinde rol oynarken, indirgeyicinin esas olarak NOx ile reaksiyona girmesi ve amonyağın oksitlenmesini önlemesi için reaksiyon sıcaklığını kontrol eder. SCR teknolojisinin denitrasyon verimliliği genellikle geniş bir uygulama yelpazesiyle 90%'nin üzerine çıkabilir. Termik santraller, çelik fabrikaları ve diğer endüstriler için tercih edilen teknolojidir.

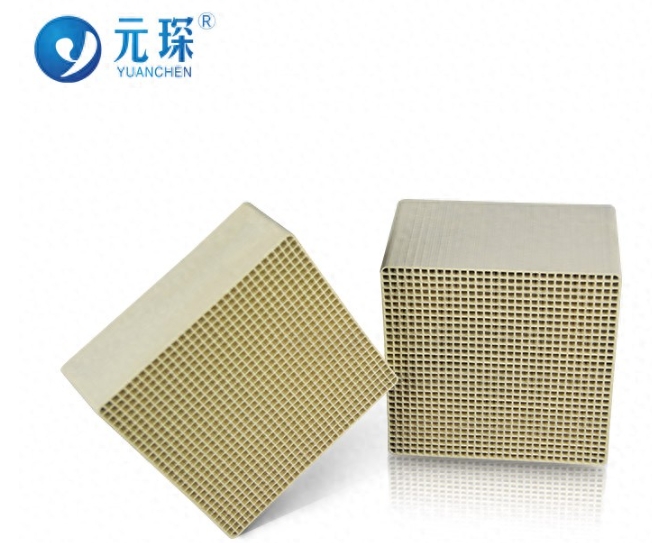

2. Katalizör bileşimi ve yapısı: denitrasyon verimliliğini etkileyen anahtar

Katalizör, SCR teknolojisinin temel bileşenidir ve malzeme bileşimi ve mikro yapısı doğrudan reaksiyon verimliliğini belirler. Yaygın katalizör malzemeleri arasında vanadyum-titanyum, vanadyum-tungsten, manganez, demir bazlı ve moleküler elek katalizörleri bulunur. Her malzemenin kendine özgü uygulanabilir sıcaklık aralığı ve çalışma koşulu gereksinimleri vardır.

Vanadyum-titanyum katalizörü: En sık kullanılan, 300-400℃ sıcaklık aralığına uygun, yüksek maliyet etkinliğine sahip katalizördür.

Vanadyum-tungsten katalizörü: Vanadyum-titanyuma, yüksek kükürtlü baca gazı için uygun olan kükürt önleyici özelliğini arttırmak için tungsten eklenir.

Moleküler elek katalizörü: Moleküler elek yapısı, katalizörün özgül yüzey alanını artırarak, düşük ve yüksek sıcaklık ortamlarında katalitik etkinin iyileştirilmesine yardımcı olur.

Katalizörün yapısal tasarımı, özellikle yüzey alanı ve gözeneklilik, reaksiyonun temas verimliliğini doğrudan etkiler. Özgül yüzey alanı ne kadar büyükse, indirgeyicinin NOx ile temas etme olasılığı o kadar fazla olur ve reaksiyon verimliliği o kadar yüksek olur. Aynı zamanda, kanal tasarımının baca gazı akış hızının etkilenmemesini sağlamak için reaksiyon hızını ve hava akışı direncini hesaba katması gerekir.

3. Aktif bileşenlerin optimizasyonu: Zehirlenme önleme ve dayanıklılığın iyileştirilmesi

Gerçek çalışma koşullarında, baca gazı genellikle katalizörü zehirleyebilecek ve denitrifikasyon verimliliğini azaltabilecek SO₂ ve toz gibi safsızlıklar içerir. Bu nedenle, katalizörün zehirlenme karşıtı performansı çok önemlidir. Bu soruna yanıt olarak, araştırmacılar katalizörün zehirlenme karşıtı ve dayanıklılığını artırmak için katalizörün aktif bileşenlerini geliştirmeye devam etmektedir.

Kükürt Önleme: Tungsten elementleri eklenerek veya moleküler elek yapıları kullanılarak, katalizörün kükürt önleme yeteneği etkili bir şekilde iyileştirilebilir ve böylece SO₂'nin sülfata dönüşmesi ve katalizör yüzeyini zehirlemesi önlenebilir.

Su direnci: Düşük sıcaklıktaki bir denitrifikasyon ortamında, su buharı katalizör yüzeyiyle reaksiyona girebilir ve bu da katalitik aktivitede azalmaya neden olabilir. Suya dayanıklı bileşenlerin eklenmesi, katalizörün su direncini etkili bir şekilde iyileştirebilir ve nemli bir ortamda kararlılığını sağlayabilir.

Alkali metal zehirlenmesi direnci: Belirli çalışma koşulları altında baca gazı, katalizörle reaksiyona girdikten sonra katalitik aktivitenin azalmasına neden olacak sodyum ve potasyum gibi alkali metaller içerir. Bu duruma yanıt olarak, alkali metallerin aktif bileşenlerle temasını azaltmak için katalizör yüzeyine koruyucu bir tabaka kaplanabilir.

Aktif bileşenlerin iyileştirilmesiyle, karmaşık çalışma koşulları altında denitrifikasyon katalizörlerinin zehirlenmeye karşı dayanıklılığı ve hizmet ömrü önemli ölçüde iyileştirilebilir ve bu sayede işletmelerin uzun vadeli ve istikrarlı denitrifikasyon etkilerine ulaşması sağlanabilir.

4. Sıcaklık kontrol teknolojisi: reaksiyon verimliliğini optimize etmenin anahtarı

SCR reaksiyonunun verimliliği sıcaklığa karşı çok hassastır ve çok yüksek veya çok düşük sıcaklık katalitik etkiyi etkileyecektir. Farklı katalizörlerin kendi optimum sıcaklık aralıkları vardır. Örneğin, vanadyum-titanyum katalizörlerinin optimum reaksiyon sıcaklığı 300-400°C iken, manganez katalizörleri düşük sıcaklık (180-250°C) koşulları için uygundur.

Yüksek sıcaklık koşulları: Yüksek sıcaklık koşulları altında, moleküler elek katalizörleri ve vanadyum-tungsten katalizörleri daha kararlıdır ve deaktivasyona daha az eğilimlidir. Katalizör malzemeleri rasyonel bir şekilde seçilerek, yüksek sıcaklık ortamlarında denitrifikasyon verimliliği iyileştirilebilir.

Düşük Sıcaklık Koşulları: Çimento fabrikaları veya atık yakma tesisleri gibi düşük sıcaklık koşulları için, reaksiyon aktivitesini sağlamak amacıyla sıcaklığı artırmak için düşük sıcaklık katalizörleri (manganez katalizörleri gibi) seçilebilir veya baca gazı ısıtma teknolojisi kullanılabilir.

Ek olarak, sıcaklık dalgalanmaları katalizörün ömrünü ve denitrifikasyon verimliliğini etkileyecektir. Bu nedenle, bazı üreticiler SCR reaksiyonunun optimum koşullar altında gerçekleştirildiğinden emin olmak için reaksiyon sıcaklığını gerçek zamanlı olarak izlemek ve ayarlamak üzere akıllı sıcaklık kontrol sistemleri sunmuştur.

5. Akışkan mekaniği optimizasyonu: Baca gazı dağılımının düzgünlüğünü iyileştirin

En iyi denitrifikasyon verimliliğini elde etmek için baca gazı katalizör yüzeyinde mümkün olduğunca eşit şekilde dağıtılmalıdır. Bu, reaksiyon cihazı tasarlanırken akışkan mekaniğinin optimize edilmesini, makul baca gazı drenajı ve dağıtıcı tasarımıyla hava akışı sapmalarının ve ölü köşelerin azaltılmasını ve indirgeyici madde ile NOx arasındaki temas oranının en üst düzeye çıkarılmasını gerektirir.

Baca gazı homojenizatörü: Baca gazı homojenizatörü, reaksiyonun yeterliliğini sağlamak için baca gazının katalizör yüzeyine eşit şekilde dağıtılmasını sağlamak amacıyla SCR reaktörünün girişine yerleştirilir.

Akış alanı simülasyonu: Baca gazı akış yolunu optimize etmek ve katalizör yatağının hava akışı sapmasını azaltmak için akış alanı simülasyon teknolojisini kullanın. Özellikle büyük ölçekli endüstriyel ekipmanlarda akış alanı simülasyonu baca gazı dağılımını etkili bir şekilde tahmin edebilir ve katalizör cihazının yapısal optimizasyonu için bilimsel bir temel sağlayabilir.

Akışkanlar mekaniği optimizasyon teknolojisinin uygulanması, SCR sisteminin genel denitrifikasyon verimliliğini daha da artırabilir ve düzensiz hava akışı dağılımından kaynaklanan kararsız denitrifikasyon etkisi sorununu azaltabilir.

6. Katalizör rejenerasyon teknolojisi: Hizmet ömrünü uzatın

Katalizörün aktivitesi, uzun süreli kullanımda, kirlilik ve kirleticilerin birikmesi nedeniyle azalacaktır. Katalizör rejenerasyon teknolojisi, arızalı katalizörün aktivitesini kısmen geri kazandırabilir ve böylece hizmet ömrünü uzatabilir.

Kimyasal temizleme: Katalizörün yüzeyindeki kül, sülfat gibi kirlilikleri temizleyen bir solüsyon kullanılarak, katalizörün aktivitesinin geri kazandırılması.

Termal rejenerasyon: Yüksek sıcaklık işlemi ile katalizör yüzeyine tutunan kirleticiler ayrıştırılır ve aktif bileşenlerin katalitik performansı geri kazandırılır.

Rejenerasyon teknolojisinin olgun bir şekilde uygulanması, işletmeler için katalizör değiştirme maliyetini azaltmanın yanı sıra, işlenecek endüstriyel atık miktarını da azaltabilir ve kaynakların geri dönüşümünü sağlayabilir.

Çözüm

Denitrifikasyon katalizörünün temel teknolojisi, malzeme bileşiminden yapısal tasarıma, sıcaklık kontrolünden akışkan mekaniği optimizasyonuna kadar birçok yönü kapsar. Denitrifikasyon katalizörlerini seçerken ve kullanırken, işletmelerin çalışma sıcaklığı, baca gazı bileşimi ve denitrifikasyon verimliliği gereksinimleri gibi faktörlere dayalı kapsamlı değerlendirmeler yapması gerekir. Çevre koruma standartlarının sürekli iyileştirilmesiyle, gelecekte katalizör teknolojisi daha sıkı NOx emisyon kontrol gereksinimlerini karşılamak için yüksek verimlilik, kararlılık ve dayanıklılığın geliştirilmesine daha fazla dikkat edecektir.

Verimli denitrifikasyon katalizörleri, işletmelerin çevre koruma uyumluluk gerekliliklerini karşılamalarına yardımcı olmakla kalmaz, aynı zamanda üretim süreçlerinin çevre üzerindeki olumsuz etkilerini etkili bir şekilde azaltır ve sürdürülebilir kalkınma çevre koruma hedeflerine ulaşılmasına yardımcı olur.