Основная технология катализатора денитрификации для достижения эффективной очистки оксидов азота

Оксиды азота (NOx) являются одним из основных загрязнителей в промышленном производстве и наносят значительный вред атмосферной среде. В связи с ужесточением стандартов защиты окружающей среды различные отрасли, такие как электроэнергетика, сталелитейная и химическая, сталкиваются с необходимостью сокращения выбросов NOx. Далее давайте разберемся, как катализаторы денитрификации достигают эффективной очистки оксидов азота?

1. Технология селективного каталитического восстановления (SCR): основной механизм реакции

Технология селективного каталитического восстановления (SCR) в настоящее время является наиболее широко используемой и зрелой технологией денитрификации. Ее основной принцип заключается во введении восстановителя (например, аммиака) в дымовой газ, и под действием катализатора NOx селективно восстанавливается до безвредного азота (N₂) и воды (H₂O), тем самым достигая денитрификации.

Основное уравнение реакции SCR:

4NO+4NH3+O2→4N2+6H2O4NO + 4NH_3 + O_2 \rightarrow 4N_2 + 6H_2O4NO+4NH3+O2→4N2+6H2O6NO2+8NH3→7N2+12H2O6NO_2 + 8NH_3 \rightarrow 7N_2 + 12H_2O6NO2+8NH3→7N2+12H2O

Катализатор играет роль в продвижении реакции в этом процессе, контролируя температуру реакции таким образом, чтобы восстановитель реагировал в основном с NOx и избегал окисления аммиака. Эффективность денитрации технологии SCR обычно может достигать более 90%, с широким спектром применения. Это предпочтительная технология для тепловых электростанций, сталелитейных заводов и других отраслей промышленности.

2. Состав и структура катализатора: ключ к влиянию на эффективность денитрации

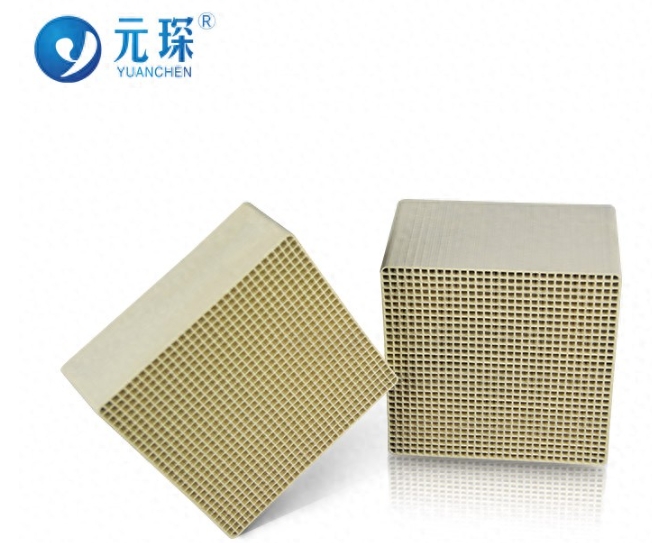

Катализатор является основным компонентом технологии SCR, а его материальный состав и микроструктура напрямую определяют эффективность реакции. Обычные каталитические материалы включают ванадиево-титановые, ванадиево-вольфрамовые, марганцевые, железные и молекулярно-ситовые катализаторы. Каждый материал имеет свой собственный диапазон температур и требования к условиям работы.

Ванадий-титановый катализатор: наиболее часто используемый, подходит для диапазона температур 300-400 ℃, имеет высокую экономическую эффективность.

Ванадий-вольфрамовый катализатор: вольфрам добавляется к ванадию-титану для повышения антисульфидирующей способности, подходит для дымовых газов с высоким содержанием серы.

Молекулярно-ситовой катализатор: структура молекулярного сита увеличивает удельную площадь поверхности катализатора, что способствует улучшению каталитического эффекта в условиях низких и высоких температур.

Структурная конструкция катализатора, особенно площадь поверхности и пористость, напрямую влияет на эффективность контакта реакции. Чем больше удельная площадь поверхности, тем больше возможностей для восстановителя контактировать с NOx и тем выше эффективность реакции. В то же время конструкция канала должна учитывать скорость реакции и сопротивление потоку воздуха, чтобы гарантировать, что скорость потока дымовых газов не будет затронута.

3. Оптимизация активных компонентов: улучшение антиотравляющих свойств и долговечности.

В реальных рабочих условиях дымовой газ часто содержит примеси, такие как SO₂ и пыль, которые могут отравить катализатор и снизить его эффективность денитрификации. Поэтому антиотравляющие свойства катализатора имеют решающее значение. В ответ на эту проблему исследователи продолжают совершенствовать активные компоненты катализатора, чтобы повысить антиотравляющие свойства катализатора и его долговечность.

Антисульфуризация: добавляя элементы вольфрама или используя структуры молекулярных сит, можно эффективно улучшить антисульфурационные свойства катализатора, предотвращая превращение SO₂ в сульфат и отравление поверхности катализатора.

Водостойкость: В низкотемпературной среде денитрификации водяной пар может реагировать с поверхностью катализатора, что приводит к снижению каталитической активности. Добавление водостойких компонентов может эффективно улучшить водостойкость катализатора и обеспечить его стабильность во влажной среде.

Устойчивость к отравлению щелочными металлами: При определенных рабочих условиях дымовой газ содержит щелочные металлы, такие как натрий и калий, которые приведут к снижению каталитической активности после реакции с катализатором. В ответ на эту ситуацию на поверхность катализатора может быть нанесен защитный слой, чтобы уменьшить контакт щелочных металлов с активными компонентами.

За счет усовершенствования активных компонентов можно значительно улучшить устойчивость к отравлению и срок службы катализаторов денитрификации в сложных условиях эксплуатации, гарантируя предприятиям достижение долгосрочных и стабильных эффектов денитрификации.

4. Технология контроля температуры: ключ к оптимизации эффективности реакции

Эффективность реакции SCR очень чувствительна к температуре, и слишком высокая или слишком низкая температура повлияет на каталитический эффект. Различные катализаторы имеют свои собственные оптимальные температурные диапазоны. Например, оптимальная температура реакции ванадий-титановых катализаторов составляет 300-400°C, тогда как марганцевые катализаторы подходят для условий низких температур (180-250°C).

Высокотемпературные условия: В условиях высоких температур катализаторы на основе молекулярных сит и ванадий-вольфрамовые катализаторы более стабильны и менее склонны к дезактивации. Рациональный выбор каталитических материалов позволяет повысить эффективность денитрификации в условиях высоких температур.

Низкотемпературные условия: Для низкотемпературных условий, таких как цементные заводы или мусоросжигательные заводы, можно выбрать низкотемпературные катализаторы (например, марганцевые катализаторы) или использовать технологию нагрева дымовых газов для повышения температуры и обеспечения активности реакции.

Кроме того, колебания температуры будут влиять на срок службы катализатора и эффективность денитрификации. Поэтому некоторые производители внедрили интеллектуальные системы контроля температуры для мониторинга и регулировки температуры реакции в реальном времени, чтобы гарантировать, что реакция SCR проходит в оптимальных условиях.

5. Оптимизация механики жидкости: улучшение равномерности распределения дымовых газов.

Для достижения наилучшей эффективности денитрификации дымовой газ должен быть распределен как можно более равномерно по поверхности катализатора. Это требует оптимизации механики жидкости при проектировании реакционного устройства, уменьшения отклонения воздушного потока и мертвых углов за счет разумного дренажа дымового газа и конструкции распределителя, а также максимизации скорости контакта между восстановителем и NOx.

Униформизатор дымовых газов: Униформизатор дымовых газов устанавливается на входе в реактор СКВ для равномерного распределения дымовых газов по поверхности катализатора для обеспечения адекватности реакции.

Моделирование поля потока: Используйте технологию моделирования поля потока для оптимизации пути потока дымовых газов и уменьшения отклонения воздушного потока слоя катализатора. Особенно в крупномасштабном промышленном оборудовании моделирование поля потока может эффективно предсказать распределение дымовых газов и предоставить научную основу для структурной оптимизации каталитического устройства.

Применение технологии оптимизации механики жидкости может дополнительно повысить общую эффективность денитрификации системы SCR и уменьшить проблему нестабильного эффекта денитрификации, вызванную неравномерным распределением воздушного потока.

6. Технология регенерации катализатора: увеличение срока службы

Активность катализатора будет снижаться при длительном использовании из-за накопления примесей и загрязняющих веществ. Технология регенерации катализатора позволяет частично восстановить активность вышедшего из строя катализатора, тем самым продлевая срок его службы.

Химическая очистка: используйте раствор для очистки поверхности катализатора от примесей, таких как зола и сульфат, чтобы восстановить его активность.

Термическая регенерация: благодаря высокотемпературной обработке загрязняющие вещества, адсорбированные на поверхности катализатора, разлагаются и восстанавливаются каталитические свойства активных компонентов.

Зрелое применение технологии регенерации позволяет не только снизить затраты предприятий на замену катализаторов, но и сократить объемы перерабатываемых промышленных отходов, а также реализовать вторичную переработку ресурсов.

Заключение

Основная технология катализатора денитрификации охватывает множество аспектов от состава материала до структурного проектирования, от контроля температуры до оптимизации механики жидкости. При выборе и использовании катализаторов денитрификации предприятиям необходимо учитывать все факторы, такие как рабочая температура, состав дымовых газов и требования к эффективности денитрификации. С постоянным совершенствованием стандартов защиты окружающей среды в будущем технология катализаторов будет уделять больше внимания разработке высокой эффективности, стабильности и долговечности для соответствия более строгим требованиям по контролю выбросов NOx.

Эффективные катализаторы денитрификации могут не только помочь предприятиям соблюдать требования по охране окружающей среды, но и эффективно снизить негативное воздействие производства на окружающую среду, а также способствовать достижению целей устойчивого развития в области охраны окружающей среды.