Como é feita a cerâmica Honeycomb?

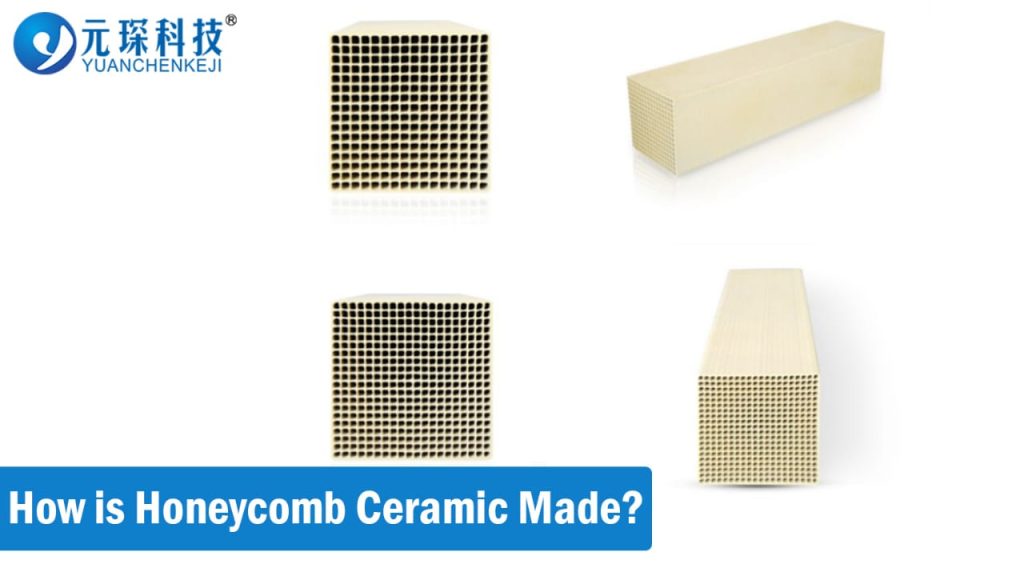

Como é feita a cerâmica Honeycomb: A cerâmica Honeycomb é um avanço notável no campo dos materiais cerâmicos, distinguindo-se por sua arquitetura incomum semelhante a um favo de mel. Essa estrutura é composta de inúmeros furos de tamanhos iguais organizados em um padrão regular, muito parecido com as câmaras de uma colmeia, daí o nome “honeycomb”.

A cerâmica alveolar é importante em diversas indústrias devido às suas excelentes características. Vejamos como são feitas as cerâmicas em favo de mel e suas aplicações em diversos setores.

O que são cerâmicas de favo de mel?

Cerâmicas de favo de mel são nomeadas por sua estrutura incomum, que se assemelha ao formato hexagonal de um favo de mel. Essa estrutura é composta de inúmeros canais ou células interconectados que formam uma rede de passagens através do material cerâmico. Cerâmicas de favo de mel são frequentemente feitas de uma variedade de materiais cerâmicos, incluindo alumina, carboneto de silício, cordierita ou mulita. Os materiais usados são determinados pelos requisitos individuais da aplicação, como resistência à temperatura, estabilidade química ou resistência mecânica.

Propriedades da Cerâmica Honeycomb

Aqui estão algumas propriedades dessas estruturas que as tornam tão únicas e úteis em vários setores:

Estabilidade e durabilidade

Cerâmicas honeycomb são notáveis por sua notável estabilidade e durabilidade. A estrutura vinculada do honeycomb fornece resistência inerente e resiliência ao estresse mecânico, tornando-a apropriada para aplicações industriais de alta demanda. Cerâmicas honeycomb podem tolerar altas temperaturas, condições corrosivas e estresse térmico sem deformação ou colapso estrutural. Essa estabilidade permite desempenho e confiabilidade de longo prazo em ambientes de trabalho difíceis, aumentando a eficiência e a vida útil das operações industriais.

Resistência ao calor

As cerâmicas em favo de mel são muito resistentes ao calor, tornando-as perfeitas para aplicações que necessitam de isolamento térmico ou controle de calor. O material cerâmico utilizado nas construções em favo de mel possui alto ponto de fusão e forte condutividade térmica, o que permite dispersar efetivamente o calor, mantendo a integridade estrutural em altas temperaturas. Esse recurso é muito útil em indústrias como a automobilística, onde cerâmicas alveolares são empregadas em conversores catalíticos para minimizar as emissões, degradando efetivamente poluentes perigosos em altas temperaturas.

Porosidade e área de superfície

Outra característica essencial da cerâmica honeycomb é sua porosidade e área de superfície. Os canais de interconexão da estrutura honeycomb resultam em uma área de superfície interna significativa em comparação ao volume do material. Essa área de superfície aumentada melhora a capacidade do material de interagir com gases e líquidos, tornando a cerâmica honeycomb ideal para catálise, filtragem e adsorção. A porosidade da cerâmica honeycomb pode ser ajustada para atender às necessidades individuais, permitindo um controle fino sobre o fluxo de fluidos, difusão e cinética de reação em uma variedade de processos industriais.

As qualidades únicas da cerâmica honeycomb, incluindo estrutura, estabilidade, resistência ao calor, porosidade e área de superfície, fazem dela materiais úteis em uma variedade de aplicações industriais. Ao usar esses recursos, engenheiros e fabricantes podem melhorar a eficiência, o desempenho e a sustentabilidade de seus processos e produtos.

Como é feita a cerâmica Honeycomb?

As cerâmicas em favo de mel são fabricadas a partir de diversas matérias-primas, que são feitas para passar por complexos processos químicos e de engenharia. Aqui está uma visão detalhada de como isso acontece:

Matérias-primas

As cerâmicas alveolares são fabricadas com matérias-primas cuidadosamente selecionadas, o que contribui para suas características distintas e adequação para diversos usos. Os ingredientes crus básicos geralmente incluem:

Caulino:

Uma forma de mineral argiloso que se distingue pela sua excepcional pureza e estabilidade térmica.

Talco:

Mineral comumente utilizado para aumentar a resistência ao choque térmico e a resistência mecânica da cerâmica.

Pó de alumínio:

Aumenta a resistência e auxilia na criação da estrutura cerâmica durante a queima.

Argila:

Acrescenta plasticidade e ajuda a unir os outros componentes.

Terra de diatomáceas:

Conhecido por sua alta porosidade, ele aumenta a área de superfície da cerâmica, tornando-a perfeita para aplicações de filtragem.

Zeólitas:

Esses materiais porosos aumentam a atividade catalítica da cerâmica alveolar, principalmente em processos químicos.

Processo de formação

O processo de conformação é essencial para moldar matérias-primas em estruturas alveolares. Geralmente inclui as seguintes etapas:

Mistura:

Os elementos básicos são cuidadosamente combinados para formar uma combinação uniforme. Isso garante que o produto final tenha qualidades e desempenho uniformes.

Extrusão:

Os materiais combinados são então extrudados por meio de uma matriz, formando uma estrutura contínua em forma de favo de mel. Este método contribui para a formação de canais e poros complexos de cerâmicas de favo de mel.

Secagem:

Os favos de mel de cerâmica extrudada são completamente secos para eliminar o excesso de umidade e preparação para queima. A secagem adequada evita rachaduras e mantém a integridade estrutural.

Processo de queima

O processo de fogo, também conhecido como sinterização, converte as estruturas secas em favo de mel em produtos cerâmicos de longa duração. Este método inclui as seguintes etapas:

Pré-aquecimento:

As estruturas secas em favo de mel são progressivamente aquecidas a uma temperatura pré-determinada para eliminar qualquer resíduo de umidade e substâncias orgânicas. Esta etapa de pré-aquecimento ajuda a evitar choque térmico durante a queima subsequente.

Disparo:

As construções em favo de mel pré-aquecidas são queimadas em um forno a temperaturas que variam de 1000°C a 1500°C, dependendo da composição e das qualidades desejadas. Durante esse processo de queima, as matérias-primas passam por alterações químicas e físicas, que resultam na densificação e ligação das partículas.

Resfriamento:

Após o processo de queima, os blocos alveolares cerâmicos são cuidadosamente resfriados à temperatura ambiente para reduzir as tensões térmicas e evitar quebras. O resfriamento controlado é necessário para manter a integridade estrutural e a estabilidade dimensional do produto acabado.

Tratamento de Superfície e Revestimento

Após a queima, a cerâmica alveolar pode ser tratada superficialmente e revestida para melhorar seu desempenho e compatibilidade para determinadas aplicações.

Impregnação Catalisadora:

As cerâmicas alveolares são por vezes impregnadas com materiais catalíticos, tais como metais preciosos, metais de terras raras ou metais de transição, para aumentar a sua atividade catalítica. Os favos de mel cerâmicos são embebidos numa solução contendo o precursor de catalisador adequado, depois secos e ativados.

Revestimento de superfície:

Revestimentos de superfície podem ser aplicados em cerâmicas alveolares para aumentar sua resistência à corrosão, abrasão e agressão química. Os materiais de revestimento comuns incluem revestimentos de alumina, sílica e polímeros especiais.

Controle de qualidade:

Ao longo do processo de produção, são utilizadas técnicas rigorosas de controle de qualidade para garantir que a cerâmica alveolar atenda às especificações e critérios de desempenho especificados. Isso envolve inspecionar matérias-primas, monitorar parâmetros de processo e avaliar produtos acabados quanto à resistência mecânica, estabilidade térmica e outros atributos importantes.

Aplicações da Cerâmica Honeycomb

A cerâmica alveolar tem se mostrado um material extremamente adaptável, com utilização em diversos setores devido às suas características e estrutura únicas. Aqui estão algumas das principais indústrias onde a cerâmica alveolar desempenha um papel importante:

Indústria automobilística:

As cerâmicas alveolares são amplamente utilizadas na indústria automobilística, especialmente em conversores catalíticos. Eles funcionam como suportes catalíticos, convertendo poluentes tóxicos como monóxido de carbono, óxidos de nitrogênio e hidrocarbonetos em produtos químicos menos prejudiciais por meio de processos catalíticos. As cerâmicas alveolares são perfeitas para esse uso devido à sua grande área superficial e estabilidade térmica, resultando em um ar mais limpo e menor efeito ambiental dos automóveis.

Indústria química:

A cerâmica alveolar é usada em diversos processos químicos, incluindo síntese química, purificação de gases e filtração. Sua natureza porosa facilita o transporte de massa e as reações químicas, e sua excelente tolerância à temperatura os torna apropriados para uso em situações corrosivas ou de alta temperatura. As cerâmicas alveolares são usadas como suportes de catalisadores, adsorventes e meios filtrantes em uma variedade de processos químicos, aumentando a eficiência e a qualidade do produto.

Indústria Ambiental:

A cerâmica alveolar desempenha um papel importante no meio ambiente, principalmente em aplicações de purificação de ar e água. Eles são empregados em dispositivos de controle de poluição, incluindo filtros de partículas diesel (DPFs) e sistemas de redução catalítica seletiva (SCR) para remover poluentes dos gases de exaustão produzidos por instalações industriais, usinas de energia e automóveis. A cerâmica favo de mel também é utilizada em operações de tratamento de água para remover toxinas e impurezas, o que ajuda a limpar as fontes de água e proteger o meio ambiente.

Outras indústrias:

A cerâmica alveolar é usada em uma variedade de indústrias, incluindo:

Energia elétrica:

A cerâmica alveolar é usada em usinas de energia para tratar gases de combustão e regular emissões, reduzindo assim a poluição do ar e atendendo às leis ambientais.

Metalurgia:

As cerâmicas alveolares são utilizadas no setor metalúrgico como revestimentos de fornos, trocadores de calor e meios de filtração, ajudando a melhorar a eficiência energética e a qualidade do produto durante o processamento de metais.

Petróleo:

As cerâmicas alveolares são usadas em processos de refino de petróleo para apoiar catalisadores, fornecer isolamento térmico e melhorar o rendimento do produto.

Eletrônicos:

As cerâmicas em favo de mel são utilizadas no setor eletrônico como dissipadores de calor e isolantes para ajudar a dispersar o calor e proteger os componentes eletrônicos contra danos térmicos.

Máquinas:

A cerâmica alveolar é usada em uma variedade de máquinas e equipamentos, como fornos, fornos e fornos industriais, para oferecer isolamento térmico, resistência à corrosão e suporte estrutural.

A cerâmica alveolar é um material muito útil em uma variedade de indústrias, ajudando a aumentar a eficiência, a sustentabilidade ambiental e o desenvolvimento técnico em uma ampla gama de aplicações.

Catalisador SCR tipo favo de mel

A redução catalítica seletiva (SCR) é um processo amplamente utilizado pelas indústrias modernas para combater as emissões de óxidos de azoto (NOx), nomeadamente em centrais elétricas e setores industriais.

No centro desta tecnologia está o catalisador SCR, que facilita a conversão de NOx em nitrogênio e vapor de água inofensivos, que é inversamente conhecido como Catalisador SCR DeNOx. Entre a variada gama de catalisadores SCR, o tipo favo de mel surge como um concorrente significativo, possuindo características únicas que o tornam uma escolha popular em diversas aplicações.

Como funcionam os catalisadores SCR?

A principal premissa do SCR é a injeção de amônia nos gases de combustão, o que faz com que o NOx se decomponha em elementos inofensivos. Quando catalisado por catalisadores SCR DeNOx, esse processo ocorre com incrível eficiência, garantindo o cumprimento de rigorosos requisitos de emissão e, ao mesmo tempo, reduzindo a geração de subprodutos perigosos. Notavelmente, as instalações equipadas com SCR não só garantem a estabilidade operacional, mas também proporcionam facilidade de manutenção, enfatizando a importância de escolher o catalisador certo para tais sistemas.

Historicamente, os catalisadores à base de vanádio dominaram os sistemas catalisadores de desnitrificação SCR à base de amônia, alcançando notável eficiência de redução de NOx dentro de uma faixa modesta de temperatura. No entanto, os quadros regulamentares em desenvolvimento necessitam de catalisadores com uma eficiência de redução de NOx ainda melhor. Como resultado, o cenário dos catalisadores SCR está em constante evolução, com a personalização da composição tornando-se cada vez mais importante para atender aos requisitos exclusivos impostos por vários setores e aplicações.

O que o Honeycomb tem a ver com os catalisadores SCR?

Monólitos do tipo favo de mel são a base dos catalisadores SCR. Os catalisadores cerâmicos Honeycomb, que são compostos de uma estrutura cerâmica extrudada, possuem uma combinação atraente de propriedades que os tornam ideais para uma ampla gama de configurações operacionais.

Apesar de um processo de produção demorado, a sua facilidade de regeneração é um benefício significativo, garantindo eficácia a longo prazo. No entanto, vale a pena mencionar que o seu peso representa uma barreira, que é frequentemente contrariada pelos seus ganhos globais de desempenho.

O que torna a estrutura do favo de mel um catalisador SCR ideal?

Os catalisadores alveolares oferecem uma alternativa atraente a outros designs de catalisadores SCR, como placas e variedades corrugadas. Embora os catalisadores do tipo placa apresentem excepcional estabilidade térmica e mecânica devido ao seu substrato metálico, eles frequentemente carecem de área superficial específica, reduzindo a eficácia geral. Os catalisadores do tipo corrugado, que dependem de substratos de fibra de vidro, têm uma área superficial maior, mas menor durabilidade, oferecendo um cenário de compensação.

Os catalisadores Honeycomb SCR são atraentes porque possuem um conjunto bem equilibrado de propriedades. Seu material cerâmico proporciona durabilidade, enquanto a estrutura em favo de mel otimiza a área de superfície, permitindo maior atividade catalítica. Apesar dos problemas de fabrico e de peso, estes catalisadores surgem como uma pedra angular nos esforços de redução de NOx, proporcionando uma alternativa atraente para empresas que enfrentam regras de emissões rigorosas.

Avanços na Cerâmica Honeycomb

A cerâmica em favo de mel evoluiu significativamente desde a sua introdução. Eles foram criados inicialmente para limpeza de escapamentos de pequenos automóveis e agora se espalharam por diversos setores. A ciência dos materiais e os métodos de fabricação avançaram, contribuindo para um aumento na sua utilização.

Um novo desenvolvimento, conhecido como cerâmica de favo de mel não sinterizada, também desempenhou seu papel no aumento da popularidade da cerâmica de favo de mel. A cerâmica de favo de mel não sinterizada oferece um avanço significativo no setor. Ao contrário da cerâmica sinterizada comum, ela fornece maior atividade e desempenho. Sua introdução estendeu os usos da cerâmica de favo de mel, notavelmente em catálise e filtragem.

As características e o desempenho da cerâmica honeycomb são fortemente influenciados pelas matérias-primas utilizadas. Inovações na seleção de matérias-primas, como diatomita, zeólita e solo em expansão, resultaram em melhores propriedades. Técnicas avançadas de fabricação, incluindo procedimentos de moldagem e queima de precisão, permitiram a criação de cerâmicas com alta integridade estrutural e estabilidade térmica.

A melhoria contínua da cerâmica alveolar resultou em características melhoradas. Essas cerâmicas agora apresentam resistência superior ao choque térmico, menor coeficiente de expansão e maior área superficial para processos catalíticos.

Como resultado, seus usos se espalharam por diversos setores, incluindo automotivo, químico e ambiental. Atualmente são empregados em conversores catalíticos, isolamento térmico, sistemas de filtragem e outros componentes importantes que exigem alta durabilidade e desempenho.

Estas melhorias destacam a natureza dinâmica da cerâmica alveolar e seu uso contínuo nos processos industriais atuais. À medida que os esforços de investigação e desenvolvimento continuam, prevêem-se mais avanços e desenvolvimentos, fortalecendo o seu lugar como materiais vitais numa vasta gama de aplicações.

Conclusão

As estruturas cerâmicas em favo de mel, com seu arranjo complexo em forma de favo de mel, fornecem um conjunto distinto de qualidades, incluindo grande estabilidade, durabilidade e notável resistência ao calor. Estas vantagens permitiram que estas estruturas transformassem diversas indústrias, oferecendo soluções inovadoras para problemas complicados. Sua capacidade de resistir a temperaturas tremendas enquanto preserva o desempenho destaca sua importância nas atuais operações industriais e de engenharia.

Ao olharmos para o futuro, o crescimento da cerâmica alveolar tem um enorme potencial para promover maior progresso tecnológico, sustentabilidade e global.

Encontre o melhor catalisador denox aqui no Filtro Principal . Para qualquer dúvida, fique à vontade para Contate-nos agora!