Revelando os segredos da indústria de fornos verticais: a seleção e aplicação de catalisadores de desnitrificação eficientes

Como equipamento indispensável em muitas produções industriais, o problema das emissões de óxido de nitrogênio geradas pelo forno vertical durante a operação não pode ser ignorado. Para reduzir efetivamente as emissões de óxido de nitrogênio na indústria de fornos verticais, a aplicação de catalisadores de desnitrificação é particularmente importante. Este artigo explorará em profundidade os requisitos específicos da indústria de fornos verticais para catalisadores de desnitrificação e sua base de seleção.

Como um importante equipamento industrial, o forno vertical possui uma ampla gama de aplicações. Ele não apenas ocupa uma posição importante nas indústrias tradicionais, mas também demonstra grande potencial em indústrias emergentes. Com o avanço contínuo da tecnologia e a melhoria dos requisitos de proteção ambiental, o projeto e a aplicação de fornos verticais darão mais atenção à eficiência e ao respeito ao meio ambiente para atender às necessidades do desenvolvimento industrial futuro.

Os fornos verticais são amplamente utilizados em diversos setores industriais. A seguir, uma introdução às suas aplicações específicas:

Indústria metalúrgica: Os fornos verticais desempenham um papel importante na indústria metalúrgica, especialmente no processo de produção de cal. Como "agente gerador de escória" no processo siderúrgico, a qualidade da cal afeta diretamente a qualidade e a eficiência da produção do aço.

Indústria de materiais de construção: Os fornos verticais são equipamentos tradicionais de calcinação de cal, adequados para diversos tipos de calcário e capazes de atender às necessidades de produção em diferentes escalas. Na indústria de materiais de construção, os fornos verticais são utilizados para produzir cal, uma das matérias-primas indispensáveis para materiais como cimento e vidro.

Indústria química: Na indústria química, fornos verticais são usados para produzir cal, que é uma matéria-prima importante para muitos produtos químicos, como hidróxido de cálcio e carbonato de cálcio.

1. Adaptabilidade à temperatura de reação

Durante o processo de produção do forno vertical, a temperatura de saída do gás de exaustão é geralmente mantida entre 80 e 100 °C, que é inferior à janela de temperatura de reação da maioria dos catalisadores de desnitrificação. Portanto, para atender aos requisitos de desnitrificação, os gases de combustão devem ser aquecidos e aquecidos até atingir a faixa ideal de temperatura de reação do catalisador. Isso requer que o catalisador de desnitrificação tenha ampla adaptabilidade à temperatura e mantenha a atividade e a eficiência de desnitrificação estáveis em diferentes temperaturas. Ao mesmo tempo, a estabilidade térmica do catalisador também é um fator-chave para garantir que ele não seja facilmente desativado ou degradado em condições de alta temperatura.

2. Capacidade de bloqueio anti-cinzas

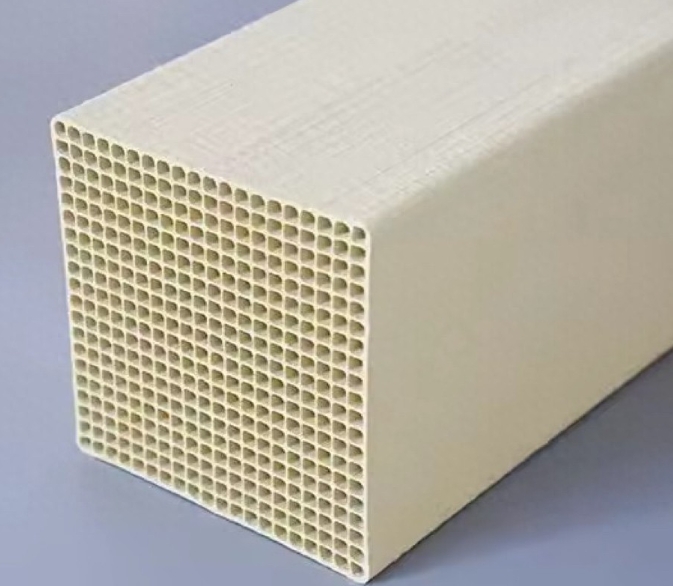

A concentração de poeira nos gases de combustão do forno vertical é alta, o tamanho das partículas é pequeno e a viscosidade é alta. Essas características facilitam a formação de uma camada de cinzas na superfície do catalisador, o que, por sua vez, afeta a estrutura dos poros e a área superficial específica do catalisador, resultando na diminuição da eficiência catalítica ou até mesmo no bloqueio do catalisador. Portanto, a indústria de fornos verticais apresentou requisitos mais rigorosos para a capacidade antibloqueio dos catalisadores de desnitrificação. Para solucionar esse problema, os fabricantes de catalisadores geralmente adotam um projeto de passo largo para reduzir a possibilidade de acúmulo de poeira e equipam um sistema de limpeza eficiente para remover regularmente a poeira acumulada na superfície do catalisador. Além disso, ao otimizar a distribuição da estrutura dos poros e as propriedades da superfície do catalisador, seu desempenho antibloqueio também pode ser aprimorado.

3. Resistência ao envenenamento por metais alcalinos

Os gases de combustão do forno vertical podem conter componentes alcalinos, como elementos de metais alcalinos, como potássio e sódio. Essas substâncias alcalinas são propensas a reações químicas com os componentes ativos do catalisador, resultando em envenenamento e desativação do catalisador. Portanto, a indústria de fornos verticais possui requisitos rigorosos para a capacidade antienvenenamento por metais alcalinos dos catalisadores de desnitrificação. Para melhorar a capacidade antienvenenamento do catalisador, os pesquisadores geralmente utilizam processos especiais de preparação e tecnologias de modificação para aumentar a estabilidade e a durabilidade do catalisador. Por exemplo, ao introduzir elementos ou compostos com propriedades antienvenenamento para modificar o catalisador, o efeito dos metais alcalinos na atividade do catalisador pode ser efetivamente reduzido.

4. Desempenho eficiente de desnitrificação

Com base no atendimento aos requisitos básicos acima, a indústria de fornos verticais também espera que o catalisador de desnitrificação apresente um desempenho de desnitrificação eficiente. Isso inclui menor temperatura de ativação, maior área superficial específica e estrutura de poros adequada. Uma temperatura de ativação mais baixa significa que o catalisador pode começar a desempenhar um papel de desnitrificação a uma temperatura mais baixa, melhorando assim a eficiência geral da desnitrificação; uma maior área superficial específica ajuda a fornecer mais sítios ativos para promover a reação entre óxidos de nitrogênio e agentes redutores; uma estrutura de poros adequada é propícia à difusão das moléculas reagentes e ao escape das moléculas do produto, melhorando ainda mais a eficiência catalítica.

V. Considerações econômicas

Além dos requisitos técnicos, a indústria de fornos verticais também precisa considerar plenamente sua eficiência econômica ao selecionar catalisadores de desnitrificação. Isso inclui fatores como análise de custo-benefício, vida útil e custo de manutenção do catalisador. O catalisador de desnitrificação ideal deve ter baixos custos de investimento e operação, garantindo uma desnitrificação eficiente. Para atingir esse objetivo, os fabricantes de catalisadores precisam otimizar continuamente os processos de produção, melhorar a qualidade do produto e reduzir os custos de produção. Ao mesmo tempo, fornecer serviço pós-venda e suporte técnico abrangentes para ajudar os usuários a usar e manter melhor os catalisadores também é um meio importante para aumentar a competitividade do produto.

Os requisitos da indústria de fornos verticais para catalisadores de desnitrificação envolvem muitos aspectos, incluindo adaptabilidade à temperatura de reação, capacidade de bloqueio de cinzas, capacidade de proteção contra envenenamento por metais alcalinos, desempenho eficiente de desnitrificação e eficiência econômica. Ao escolher um catalisador de desnitrificação, as empresas devem fazer considerações e avaliações abrangentes com base em suas condições e necessidades reais. Ao mesmo tempo, fortalecer a cooperação e a comunicação com os fabricantes de catalisadores também é uma das maneiras eficazes de melhorar os efeitos da desnitrificação e a eficiência econômica. No futuro, com a melhoria contínua dos requisitos de proteção ambiental e o avanço contínuo da tecnologia, acredita-se que os catalisadores de desnitrificação na indústria de fornos verticais inaugurarão uma perspectiva de desenvolvimento e um campo de aplicação mais amplos.