脱窒触媒の一般的な種類とその長所と短所の比較

脱硝触媒は選択触媒還元(SCR)技術の中核であり、電力、鉄鋼、セメントなどの業界で広く使用されています。プロセス要件と排気ガス特性に応じて、さまざまな種類の触媒が性能と適用シナリオにおいて独自の特徴を持っています。以下は、一般的な脱硝触媒のいくつかの種類と、それらの長所と短所です。

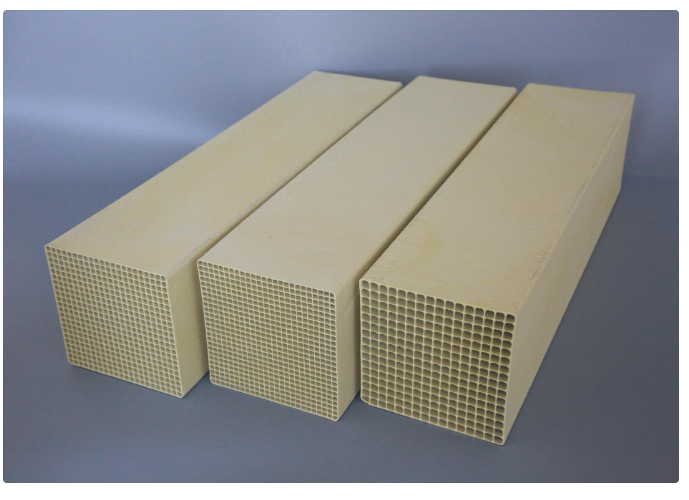

1. ハニカム触媒

特徴: ハニカム触媒 ハニカム構造をしており、通常はチタン酸チタン (TiO₂) や五酸化バナジウム (V₂O₅) などの材料で作られています。

利点: 比表面積が大きく、ガス接触が十分で、脱窒効率が高い (最大 90% 以上)。圧力損失が少なく、エネルギー消費も少ない。耐衝撃性に優れ、高速度の排ガスに適しています。

デメリット: 製造が複雑でコストが高い。粉塵や不純物の含有量が多い排気ガスには適しておらず、詰まりやすい。

適用シナリオ: 火力発電所および化学産業における高速排ガスの脱窒。

2. 平板触媒

特徴:平板構造で、触媒が基板上に均一にコーティングされています。

利点: 熱安定性が高く、高温の排気ガス (350°C 以上) に適しています。硫化物に対する耐性が強い。設置とメンテナンスが簡単です。

デメリット:ハニカム型より比表面積が低く、触媒効率が若干低い。ガス流量分布の影響を受けるため、安定した動作条件が必要。

適用シナリオ: 鉄鋼業やセメント産業などの高温、高硫黄環境。

3. セラミックファイバー触媒

特徴:セラミック繊維を担体として用い、繊維内に触媒成分を含浸させます。

利点: 軽量で、取り付けや交換が簡単。比表面積が大きく、脱窒効率が高い。作業条件に応じて形状をカスタマイズできます。

欠点: 機械的衝撃に敏感で、高流量の排気ガスには適していません。長期間の使用ではファイバーが破損しやすく、寿命が短くなります。

適用シナリオ: 化学業界や製薬業界など、柔軟な設置と交換が求められる状況。

4. 活性炭系触媒

特徴:活性炭を担体として使用し、脱窒機能と吸着機能を有します。

利点: 排ガス中の重金属やダイオキシンなどのさまざまな汚染物質に対する吸着効果があります。高湿度に耐性があり、湿式排ガス処理に適しています。

デメリット:脱窒効率は他のタイプの触媒よりも低い。活性炭担体は可燃性であり、安全上のリスクが高い。

適用シナリオ: 廃棄物焼却施設、複数の汚染物質を同時に処理する必要がある産業。

5. 金属系触媒

特徴: 基材としてステンレス鋼または合金を使用し、表面に活性物質をコーティングしています。

利点: 耐熱性が高く、450°C を超える条件下で使用できます。耐摩耗性が強く、粉塵の多い条件に適しています。耐用年数が長く、メンテナンス コストが低い。

デメリット: 材料コストが高い。活性表面積が限られているため、脱窒効率がわずかに低い。

適用シナリオ: セメント窯の排気ガス処理など、高温、高粉塵環境。

6. 低温触媒

特徴: 150~250℃の低温で動作可能です。

利点:低温条件下でも高い脱窒性能を維持でき、廃熱回収システムに適しています。排ガス加熱に必要なエネルギーコストを削減します。

デメリット: 排気ガス成分中の硫酸アンモニウムの影響を受けやすく、触媒細孔を塞ぐ可能性があります。湿度の高い環境には適していません。

適用シナリオ: ボイラー排ガス処理などの低温排ガス排出シナリオ。

触媒を選択するための重要な要素

運転条件: 排気ガス温度、流量、組成(硫黄含有量、粉塵濃度など)を含む。

排出基準:目標とする脱硝効率を決定し、適切な性能を持つ触媒を選択します。

経済効率: 初期コストと長期的な運用および保守コストのバランスをとります。

プラント設計:触媒の設置および交換の利便性を考慮します。

まとめ

さまざまなタイプの 脱窒触媒 それぞれに長所と短所があります。企業は自社の運営特性と環境保護目標に応じて適切な製品を選択する必要があります。合理的な選択とメンテナンスは、環境保護基準を保証するだけでなく、費用対効果を最大限に高め、企業の持続可能な発展に強力なサポートを提供します。