窒素酸化物の効率的な処理を実現する脱硝触媒のコア技術

窒素酸化物(NOx)は工業生産における主要な汚染物質の1つであり、大気環境に重大な害を及ぼします。環境保護基準がますます厳しくなる中、電力、鉄鋼、化学などのさまざまな業界はNOx排出量の削減圧力に直面しています。次に、脱硝触媒が窒素酸化物の効率的な処理をどのように実現するかを理解しましょう。

1. 選択触媒還元(SCR)技術:コア反応メカニズム

選択触媒還元(SCR)技術は現在最も広く使用され、成熟した脱窒技術です。その基本原理は、還元剤(アンモニアなど)を排ガスに導入し、触媒の作用によりNOxを無害な窒素(N₂)と水(H₂O)に選択的に還元し、脱窒を実現することです。

SCR 反応の基本的な反応式は次のとおりです。

4NO+4NH3+O2→4N2+6H2O4NO + 4NH_3 + O_2 \rightarrow 4N_2 + 6H_2O4NO+4NH3+O2 →4N2 +6H2 O6NO2+8NH3→7N2+12H2O6NO_2 + 8NH_3 \rightarrow 7N_2 + 12H_2O6NO2 + 8NH3 → 7N2 + 12H2 O

触媒は、このプロセスで反応を促進する役割を果たし、反応温度を制御して還元剤が主にNOxと反応し、アンモニアの酸化を回避するようにします。SCR技術の脱硝効率は通常90%以上に達し、幅広い用途があります。火力発電所、製鉄所などの産業に好まれる技術です。

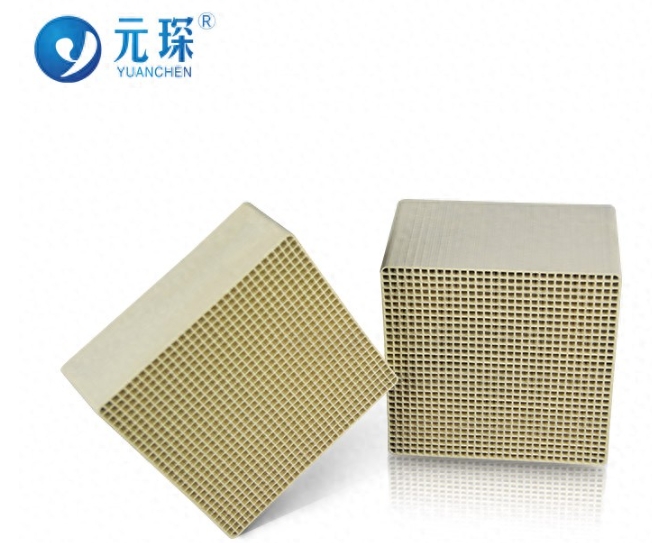

2. 触媒の組成と構造:脱硝効率に影響を与える鍵

触媒は SCR 技術の中核コンポーネントであり、その材料構成と微細構造が反応効率を直接決定します。一般的な触媒材料には、バナジウムチタン、バナジウムタングステン、マンガン、鉄ベース、分子ふるい触媒などがあります。各材料には、特定の適用温度範囲と動作条件要件があります。

バナジウムチタン触媒:最も一般的に使用され、300〜400℃の温度範囲に適しており、コスト効率に優れています。

バナジウム-タングステン触媒:バナジウム-チタンにタングステンを添加して耐硫化能力を高め、硫黄含有量の高い排ガスに適しています。

分子ふるい触媒:分子ふるい構造により触媒の比表面積が増加し、低温および高温環境での触媒効果が向上します。

触媒の構造設計、特に表面積と多孔度は、反応の接触効率に直接影響します。比表面積が大きいほど、還元剤がNOxと接触する機会が増え、反応効率が高くなります。同時に、流路設計では、反応速度と気流抵抗を考慮して、排気ガス流量に影響を与えないようにする必要があります。

3. 有効成分の最適化:耐中毒性と耐久性の向上

実際の作業条件では、排ガスにはSO₂や粉塵などの不純物が含まれていることが多く、触媒を被毒させて脱硝効率を低下させる可能性があります。そのため、触媒の耐被毒性能は非常に重要です。この問題に対応するため、研究者は触媒の活性成分を改良し続け、触媒の耐被毒性と耐久性を高めています。

耐硫化性:タングステン元素の添加や分子ふるい構造の使用により、触媒の耐硫化性が効果的に向上し、SO₂が硫酸塩に変換されて触媒表面が汚染されるのを防ぐことができます。

耐水性:低温脱窒環境では、水蒸気が触媒表面と反応し、触媒活性が低下する可能性があります。耐水性成分を添加することで、触媒の耐水性を効果的に向上させ、湿気の多い環境での安定性を確保できます。

アルカリ金属被毒耐性:特定の作業条件下では、排ガスにナトリウムやカリウムなどのアルカリ金属が含まれており、触媒と反応して触媒活性が低下します。この状況に対応するために、触媒表面に保護層をコーティングして、アルカリ金属と活性成分の接触を減らすことができます。

活性成分の改良により、複雑な作業条件下での脱窒触媒の耐中毒性と耐用年数が大幅に向上し、企業が長期的かつ安定した脱窒効果を実現できるようになります。

4. 温度制御技術:反応効率を最適化する鍵

SCR 反応の効率は温度に非常に敏感で、温度が高すぎたり低すぎたりすると触媒効果に影響します。触媒によって最適な温度範囲が異なります。たとえば、バナジウムチタン触媒の最適な反応温度は 300 ~ 400°C ですが、マンガン触媒は低温 (180 ~ 250°C) 条件に適しています。

高温条件:高温条件下では、分子ふるい触媒とバナジウムタングステン触媒はより安定しており、失活しにくいです。触媒材料を合理的に選択することで、高温環境下での脱窒効率を向上させることができます。

低温条件: セメント工場や廃棄物焼却工場などの低温条件では、低温触媒 (マンガン触媒など) を選択したり、排気ガス加熱技術を使用して温度を上げて反応活性を確保したりすることができます。

さらに、温度変動は触媒の寿命と脱硝効率に影響を及ぼします。そのため、一部のメーカーは、SCR 反応が最適な条件下で実行されるように、反応温度をリアルタイムで監視および調整するインテリジェントな温度制御システムを導入しています。

5. 流体力学の最適化:排気ガス分布の均一性を向上させる

最高の脱硝効率を達成するには、排気ガスを触媒表面にできるだけ均一に分配する必要があります。そのためには、反応装置の設計時に流体力学を最適化し、合理的な排気ガス排出と分配器の設計を通じて気流の偏りとデッドコーナーを減らし、還元剤とNOxの接触率を最大化する必要があります。

排ガス均一化装置: 排ガス均一化装置は SCR 反応器の入口に設置され、排ガスを触媒表面に均一に分配して反応の適切性を確保します。

流れ場シミュレーション:流れ場シミュレーション技術を使用して、排ガス流路を最適化し、触媒床の気流偏差を低減します。特に大規模な産業設備では、流れ場シミュレーションにより、排ガス分布を効果的に予測し、触媒装置の構造最適化に科学的根拠を提供できます。

流体力学最適化技術を適用することで、SCR システム全体の脱窒効率をさらに向上させ、気流分布の不均一性によって引き起こされる脱窒効果が不安定になる問題を軽減できます。

6. 触媒再生技術:耐用年数の延長

触媒は長期間使用すると不純物や汚染物質の蓄積により活性が低下しますが、触媒再生技術により、故障した触媒の活性を部分的に回復させ、その耐用年数を延ばすことができます。

化学洗浄:溶液を使用して触媒表面の灰や硫酸塩などの不純物を洗浄し、触媒の活性を回復します。

熱再生:高温処理により、触媒表面に吸着した汚染物質を分解し、活性成分の触媒性能を回復します。

再生技術の成熟した応用は、企業の触媒交換コストを削減できるだけでなく、処理する産業廃棄物の量を減らし、資源のリサイクルを実現することもできます。

結論

脱硝触媒のコア技術は、材料構成から構造設計、温度制御から流体力学の最適化まで、多くの側面をカバーしています。脱硝触媒を選択して使用する場合、企業は動作温度、排ガス組成、脱硝効率要件などの要素に基づいて総合的に考慮する必要があります。環境保護基準の継続的な改善に伴い、将来の触媒技術は、より厳しいNOx排出制御要件を満たすために、高効率、安定性、耐久性の開発にさらに重点を置くことになります。

効率的な脱硝触媒は、企業が環境保護コンプライアンス要件を満たすのに役立つだけでなく、生産による環境への悪影響を効果的に軽減し、持続可能な開発の環境保護目標の達成にも役立ちます。