Revelando los secretos de la industria de los hornos verticales: la selección y aplicación de catalizadores de desnitrificación eficientes

Como equipo indispensable en muchas producciones industriales, el problema de las emisiones de óxido de nitrógeno generadas por el horno vertical durante su funcionamiento es crucial. Para reducir eficazmente estas emisiones en la industria de hornos verticales, la aplicación de catalizadores de desnitrificación es fundamental. Este artículo analizará en profundidad los requisitos específicos de la industria de hornos verticales para los catalizadores de desnitrificación y su selección.

Como equipo industrial importante, el horno vertical tiene una amplia gama de aplicaciones. No solo ocupa un lugar destacado en las industrias tradicionales, sino que también muestra un gran potencial en las industrias emergentes. Con el continuo avance tecnológico y la mejora de los requisitos de protección ambiental, el diseño y la aplicación de los hornos verticales priorizarán la eficiencia y el respeto al medio ambiente para satisfacer las necesidades del futuro desarrollo industrial.

Los hornos verticales se utilizan ampliamente en diversos sectores industriales. A continuación, se presenta una introducción a sus aplicaciones específicas:

Industria metalúrgica: Los hornos verticales desempeñan un papel importante en la industria metalúrgica, especialmente en el proceso de producción de cal. Como agente formador de escoria en el proceso de fabricación de acero, la calidad de la cal afecta directamente la calidad y la eficiencia de producción del acero.

Industria de materiales de construcción: Los hornos verticales son equipos tradicionales de calcinación de cal, aptos para diversos tipos de piedra caliza y capaces de satisfacer las necesidades de producción a diferentes escalas. En la industria de materiales de construcción, los hornos verticales se utilizan para producir cal, una materia prima indispensable para materiales como el cemento y el vidrio.

Industria química: En la industria química se utilizan hornos verticales para producir cal, que es una materia prima importante para muchos productos químicos, como el hidróxido de calcio y el carbonato de calcio.

1. Adaptabilidad de la temperatura de reacción

Durante el proceso de producción del horno vertical, la temperatura de escape de salida se mantiene generalmente entre 80 y 100 °C, inferior a la ventana de temperatura de reacción de la mayoría de los catalizadores de desnitrificación. Por lo tanto, para cumplir con los requisitos de desnitrificación, los gases de combustión deben calentarse continuamente hasta alcanzar el rango óptimo de temperatura de reacción del catalizador. Esto requiere que el catalizador de desnitrificación tenga una amplia adaptabilidad térmica y mantenga una actividad y una eficiencia de desnitrificación estables a diferentes temperaturas. Asimismo, la estabilidad térmica del catalizador es un factor clave para garantizar que no se desactive ni se degrade su rendimiento a altas temperaturas.

2. Capacidad de bloqueo anti-cenizas

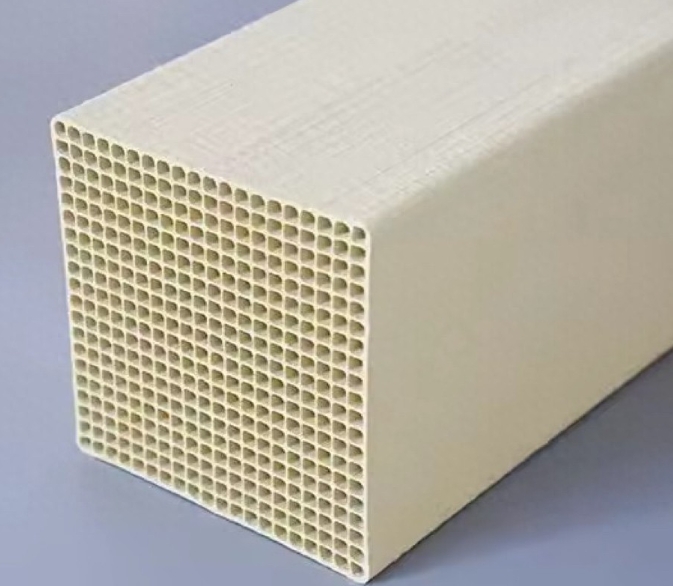

La concentración de polvo en los gases de combustión de los hornos verticales es alta, el tamaño de partícula es pequeño y la viscosidad es alta. Estas características facilitan la formación de una capa de ceniza en la superficie del catalizador, lo que a su vez afecta la estructura porosa y la superficie específica del catalizador, lo que resulta en una disminución de la eficiencia catalítica o incluso en su bloqueo. Por lo tanto, la industria de los hornos verticales ha impuesto mayores requisitos para la capacidad antibloqueo de los catalizadores de desnitrificación. Para solucionar este problema, los fabricantes de catalizadores suelen adoptar un diseño de paso amplio para reducir la posibilidad de acumulación de polvo y equipar un sistema de limpieza eficiente para eliminar regularmente el polvo acumulado en la superficie del catalizador. Además, al optimizar la distribución de la estructura porosa y las propiedades superficiales del catalizador, también se puede mejorar su capacidad antibloqueo.

3. Resistencia al envenenamiento por metales alcalinos

Los gases de combustión de los hornos verticales pueden contener componentes alcalinos, como metales alcalinos como el potasio y el sodio. Estas sustancias alcalinas son propensas a reaccionar químicamente con los componentes activos del catalizador, lo que provoca su envenenamiento y desactivación. Por lo tanto, la industria de los hornos verticales exige requisitos estrictos para la capacidad de los catalizadores de desnitrificación contra el envenenamiento por metales alcalinos. Para mejorar esta capacidad, los investigadores suelen emplear procesos de preparación especiales y tecnologías de modificación para mejorar su estabilidad y durabilidad. Por ejemplo, al introducir elementos o compuestos con propiedades antienvenenamiento para modificar el catalizador, se puede reducir eficazmente el efecto de los metales alcalinos sobre su actividad.

4. Rendimiento eficiente de desnitrificación

Teniendo en cuenta los requisitos básicos mencionados, la industria de hornos verticales también espera que el catalizador de desnitrificación tenga un rendimiento de desnitrificación eficiente. Esto incluye una temperatura de activación más baja, una superficie específica más alta y una estructura porosa adecuada. Una temperatura de activación más baja permite que el catalizador comience a desempeñar su función de desnitrificación a una temperatura más baja, mejorando así la eficiencia general de la desnitrificación. Una superficie específica más alta contribuye a proporcionar más sitios activos para promover la reacción entre los óxidos de nitrógeno y los agentes reductores. Una estructura porosa adecuada favorece la difusión de las moléculas de reactivo y el escape de las moléculas de producto, lo que mejora aún más la eficiencia catalítica.

V. Consideraciones económicas

Además de los requisitos técnicos, la industria de hornos verticales también debe considerar plenamente su rentabilidad al seleccionar catalizadores de desnitrificación. Esto incluye factores como el análisis coste-beneficio, la vida útil y el coste de mantenimiento del catalizador. El catalizador de desnitrificación ideal debe tener bajos costes de inversión y operación, a la vez que garantiza una desnitrificación eficiente. Para lograr este objetivo, los fabricantes de catalizadores deben optimizar continuamente los procesos de producción, mejorar la calidad del producto y reducir los costes de producción. Asimismo, ofrecer un servicio posventa integral y soporte técnico para ayudar a los usuarios a utilizar y mantener mejor los catalizadores es un factor clave para mejorar la competitividad del producto.

Los requisitos de la industria de hornos verticales para los catalizadores de desnitrificación abarcan diversos aspectos, como la adaptabilidad de la temperatura de reacción, la capacidad antibloqueo de cenizas, la capacidad antienvenenamiento por metales alcalinos, el rendimiento de desnitrificación eficiente y la rentabilidad. Al elegir un catalizador de desnitrificación, las empresas deben realizar consideraciones y evaluaciones exhaustivas basadas en sus condiciones y necesidades reales. Asimismo, fortalecer la cooperación y la comunicación con los fabricantes de catalizadores es una de las maneras más eficaces de mejorar los efectos de la desnitrificación y la rentabilidad. En el futuro, con la mejora continua de los requisitos de protección ambiental y el continuo avance tecnológico, se cree que los catalizadores de desnitrificación en la industria de hornos verticales abrirán un amplio abanico de posibilidades de desarrollo y aplicaciones.