Wie wird Wabenkeramik hergestellt?

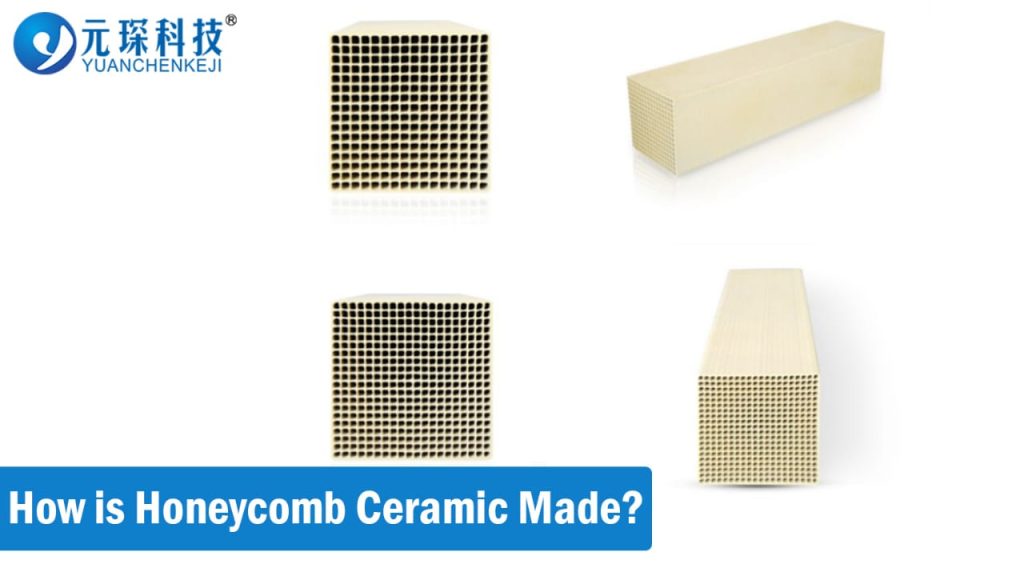

Wie wird Wabenkeramik hergestellt: Wabenkeramik ist ein bemerkenswerter Durchbruch auf dem Gebiet der Keramikmaterialien und zeichnet sich durch ihre ungewöhnliche wabenartige Architektur aus. Diese Struktur besteht aus unzähligen gleich großen Löchern, die in einem regelmäßigen Muster angeordnet sind, ähnlich den Kammern eines Bienenstocks, daher der Name „Wabe“.

Wabenkeramiken sind aufgrund ihrer hervorragenden Eigenschaften in zahlreichen Branchen von Bedeutung. Sehen wir uns an, wie Wabenkeramiken hergestellt werden und welche Anwendungen sie in verschiedenen Branchen finden.

Was ist Wabenkeramik?

Wabenkeramiken sind nach ihrer ungewöhnlichen Struktur benannt, die der sechseckigen Form einer Bienenwabe ähnelt. Diese Struktur besteht aus unzähligen miteinander verbundenen Kanälen oder Zellen, die ein Netzwerk von Durchgängen durch das Keramikmaterial bilden. Wabenkeramiken werden häufig aus einer Vielzahl von Keramikmaterialien hergestellt, darunter Aluminiumoxid, Siliziumkarbid, Cordierit oder Mullit. Die verwendeten Materialien werden durch die individuellen Anwendungsanforderungen bestimmt, wie z. B. Temperaturbeständigkeit, chemische Stabilität oder mechanische Festigkeit.

Eigenschaften von Wabenkeramik

Hier sind einige Eigenschaften dieser Strukturen, die sie so einzigartig und in verschiedenen Sektoren nützlich machen:

Stabilität und Haltbarkeit

Wabenkeramiken zeichnen sich durch ihre bemerkenswerte Stabilität und Haltbarkeit aus. Die verbundene Struktur der Waben sorgt für inhärente Festigkeit und Widerstandsfähigkeit gegenüber mechanischer Belastung und macht sie für anspruchsvolle industrielle Anwendungen geeignet. Wabenkeramiken vertragen hohe Temperaturen, korrosive Bedingungen und thermische Belastungen ohne Verformung oder strukturellen Zusammenbruch. Diese Stabilität ermöglicht langfristige Leistung und Zuverlässigkeit in schwierigen Arbeitsumgebungen und erhöht die Effizienz und Lebensdauer industrieller Abläufe.

Hitzebeständigkeit

Wabenkeramiken sind sehr hitzebeständig und eignen sich daher perfekt für Anwendungen, bei denen Wärmedämmung oder Wärmeregulierung erforderlich sind. Das in Wabenkonstruktionen verwendete Keramikmaterial hat einen hohen Schmelzpunkt und eine starke Wärmeleitfähigkeit, wodurch es die Wärme effektiv ableitet und gleichzeitig bei hohen Temperaturen die strukturelle Integrität aufrechterhält. Diese Eigenschaft ist in Branchen wie der Automobilindustrie sehr nützlich, wo Wabenkeramiken in Katalysatoren eingesetzt werden, um Emissionen zu minimieren, indem gefährliche Schadstoffe bei hohen Temperaturen effektiv abgebaut werden.

Porosität und Oberfläche

Ein weiteres wesentliches Merkmal von Wabenkeramiken ist ihre Porosität und Oberfläche. Die miteinander verbundenen Kanäle der Wabenstruktur ergeben eine beträchtliche innere Oberfläche im Vergleich zum Materialvolumen. Diese vergrößerte Oberfläche verbessert die Fähigkeit des Materials, mit Gasen und Flüssigkeiten zu interagieren, wodurch Wabenkeramiken ideal für Katalyse, Filtration und Adsorption sind. Die Porosität von Wabenkeramiken kann an individuelle Anforderungen angepasst werden, was eine genaue Kontrolle über Flüssigkeitsfluss, Diffusion und Reaktionskinetik in einer Vielzahl von industriellen Prozessen ermöglicht.

Die einzigartigen Eigenschaften von Wabenkeramiken, darunter Struktur, Stabilität, Hitzebeständigkeit, Porosität und Oberfläche, machen sie zu nützlichen Materialien für eine Vielzahl industrieller Anwendungen. Durch die Nutzung dieser Eigenschaften können Ingenieure und Hersteller die Effizienz, Leistung und Nachhaltigkeit ihrer Prozesse und Produkte verbessern.

Wie wird Wabenkeramik hergestellt?

Wabenkeramik wird unter Verwendung einer Reihe von Rohstoffen hergestellt, die komplexe chemische und technische Prozesse durchlaufen. Hier ist ein detaillierter Blick darauf, wie das geschieht:

Rohes Material

Wabenkeramik wird aus sorgfältig ausgewählten Rohstoffen hergestellt, was zu ihren besonderen Eigenschaften und ihrer Eignung für eine Vielzahl von Anwendungen beiträgt. Die grundlegenden Rohstoffe umfassen in der Regel:

Kaolin:

Eine Form von Tonmineral, die sich durch außergewöhnliche Reinheit und thermische Stabilität auszeichnet.

Talk:

Ein Mineral, das häufig verwendet wird, um die Temperaturschockbeständigkeit und mechanische Festigkeit von Keramik zu erhöhen.

Aluminiumpulver:

Erhöht die Festigkeit und unterstützt die Bildung der Keramikstruktur beim Brennen.

Ton:

Es verleiht Plastizität und hilft, die anderen Komponenten miteinander zu verbinden.

Kieselgur:

Es ist für seine hohe Porosität bekannt und vergrößert die Oberfläche der Keramik, wodurch sie sich perfekt für Filteranwendungen eignet.

Zeolithe:

Diese porösen Materialien steigern die katalytische Aktivität der Wabenkeramik, insbesondere bei chemischen Prozessen.

Umformungsprozess

Der Formgebungsprozess ist für die Formung von Rohmaterialien zu Wabenstrukturen unerlässlich. Er umfasst im Allgemeinen die folgenden Schritte:

Mischen:

Die Grundelemente werden sorgfältig zu einer einheitlichen Kombination kombiniert. Dies garantiert, dass das Endprodukt einheitliche Eigenschaften und Leistungen aufweist.

Extrusion:

Die kombinierten Materialien werden dann durch eine Düse extrudiert und bilden eine kontinuierliche wabenförmige Struktur. Diese Methode trägt zur Bildung der komplexen Kanäle und Poren der Wabenkeramik bei.

Trocknen:

Extrudierte Keramikwaben werden gründlich getrocknet, um überschüssige Feuchtigkeit zu entfernen und sie für das Brennen vorzubereiten. Durch richtiges Trocknen werden Risse vermieden und die strukturelle Integrität bleibt erhalten.

Brennvorgang

Der Brennprozess, auch Sintern genannt, wandelt die getrockneten Wabenstrukturen in langlebige Keramikwaren um. Dieses Verfahren umfasst die folgenden Schritte:

Vorheizen:

Die getrockneten Wabenstrukturen werden schrittweise auf eine vorbestimmte Temperatur erhitzt, um jegliche Restfeuchtigkeit und organische Substanzen zu entfernen. Diese Vorwärmphase hilft, einen Thermoschock beim anschließenden Brennen zu vermeiden.

Brennen:

Vorgewärmte Wabenkonstruktionen werden in einem Ofen bei Temperaturen zwischen 1000 °C und 1500 °C gebrannt, je nach Zusammensetzung und gewünschten Eigenschaften. Während dieses Brennvorgangs werden die Rohstoffe chemisch und physikalisch verändert, was zu einer Verdichtung und Bindung der Partikel führt.

Kühlung:

Nach dem Brennvorgang werden die Keramikwabenblöcke vorsichtig auf Raumtemperatur abgekühlt, um thermische Spannungen abzubauen und ein Brechen zu vermeiden. Eine kontrollierte Abkühlung ist erforderlich, um die strukturelle Integrität und Dimensionsstabilität des fertigen Produkts aufrechtzuerhalten.

Oberflächenbehandlung und Beschichtung

Nach dem Brennen können Wabenkeramiken oberflächenbehandelt und beschichtet werden, um ihre Leistung und Kompatibilität für bestimmte Anwendungen zu verbessern.

Katalysatorimprägnierung:

Wabenkeramiken werden manchmal mit katalytischen Materialien wie Edelmetallen, Seltenerdmetallen oder Übergangsmetallen imprägniert, um ihre katalytische Aktivität zu erhöhen. Die Keramikwaben werden in eine Lösung getaucht, die den geeigneten Katalysatorvorläufer enthält, dann getrocknet und aktiviert.

Oberflächenbeschichtung:

Auf Wabenkeramiken können Oberflächenbeschichtungen aufgetragen werden, um ihre Korrosions-, Abrieb- und Chemikalienbeständigkeit zu erhöhen. Übliche Beschichtungsmaterialien sind Aluminiumoxid, Siliciumdioxid und spezielle Polymerbeschichtungen.

Qualitätskontrolle:

Während des gesamten Produktionsprozesses werden strenge Qualitätskontrolltechniken eingesetzt, um sicherzustellen, dass die Wabenkeramik den angegebenen Spezifikationen und Leistungskriterien entspricht. Dazu gehört die Prüfung von Rohstoffen, die Überwachung von Prozessparametern und die Bewertung fertiger Produkte hinsichtlich mechanischer Festigkeit, thermischer Stabilität und anderer wichtiger Eigenschaften.

Anwendungen von Wabenkeramik

Wabenkeramiken haben sich als äußerst anpassungsfähiges Material erwiesen und werden aufgrund ihrer einzigartigen Eigenschaften und Struktur in zahlreichen Branchen eingesetzt. Hier sind einige der wichtigsten Branchen, in denen Wabenkeramiken eine wichtige Rolle spielen:

Automobilindustrie:

Wabenkeramiken werden in der Automobilindustrie häufig verwendet, insbesondere in Katalysatoren. Sie dienen als Katalysatorträger und wandeln giftige Schadstoffe wie Kohlenmonoxid, Stickoxide und Kohlenwasserstoffe durch katalytische Prozesse in weniger schädliche Chemikalien um. Wabenkeramiken eignen sich aufgrund ihrer großen Oberfläche und thermischen Stabilität perfekt für diesen Einsatz, was zu saubererer Luft und einer geringeren Umweltbelastung durch Autos führt.

Chemieindustrie:

Wabenkeramiken werden in verschiedenen chemischen Prozessen verwendet, darunter chemische Synthese, Gasreinigung und Filtration. Ihre poröse Beschaffenheit erleichtert den Massentransport und chemische Reaktionen, und ihre ausgezeichnete Temperaturbeständigkeit macht sie für den Einsatz in korrosiven oder Hochtemperaturumgebungen geeignet. Wabenkeramiken werden als Katalysatorträger, Adsorbentien und Filtermedien in einer Vielzahl chemischer Prozesse verwendet und steigern die Effizienz und Produktqualität.

Umweltindustrie:

Wabenkeramiken spielen eine wichtige Rolle im Umweltbereich, insbesondere bei der Luft- und Wasserreinigung. Sie werden in Schadstoffbekämpfungsgeräten wie Dieselpartikelfiltern (DPFs) und selektiven katalytischen Reduktionssystemen (SCR) eingesetzt, um Schadstoffe aus Abgasen von Industrieanlagen, Kraftwerken und Autos zu entfernen. Wabenkeramiken werden auch in der Wasseraufbereitung eingesetzt, um Giftstoffe und Verunreinigungen zu entfernen, was zur Reinigung von Wasserquellen und zum Schutz der Umwelt beiträgt.

Weitere Branchen:

Wabenkeramiken werden in zahlreichen Branchen eingesetzt, unter anderem in:

Elektrische Energie:

Wabenkeramiken werden in Kraftwerken zur Behandlung von Rauchgasen und zur Regulierung von Emissionen eingesetzt und reduzieren so die Luftverschmutzung und erfüllen Umweltgesetze.

Metallurgie:

Wabenkeramiken werden in der Metallurgie als Ofenauskleidungen, Wärmetauscher und Filtermedien eingesetzt und tragen zur Verbesserung der Energieeffizienz und Produktqualität bei der Metallverarbeitung bei.

Petroleum:

Wabenkeramiken werden in Ölraffinationsprozessen verwendet, um Katalysatoren zu stützen, Wärmeisolierung zu bieten und die Produktausbeute zu verbessern.

Elektronik:

Wabenkeramiken werden in der Elektronikbranche als Kühlkörper und Isolatoren eingesetzt, um die Wärmeableitung zu unterstützen und elektronische Komponenten vor thermischen Schäden zu schützen.

Maschinen:

Wabenkeramik wird in zahlreichen Maschinen und Geräten wie Brennöfen, Öfen und Industriebrennöfen eingesetzt, um Wärmedämmung, Korrosionsbeständigkeit und strukturelle Unterstützung zu bieten.

Wabenkeramiken sind in zahlreichen Branchen äußerst nützliche Werkstoffe, die in zahlreichen Anwendungsbereichen zu mehr Effizienz, ökologischer Nachhaltigkeit und technischer Entwicklung beitragen.

SCR-Katalysator mit Wabenstruktur

Die selektive katalytische Reduktion (SCR) ist ein Verfahren, das in der modernen Industrie häufig zur Bekämpfung von Stickoxidemissionen (NOx) eingesetzt wird, insbesondere in Kraftwerken und anderen Industriezweigen.

Das Herzstück dieser Technologie ist der SCR-Katalysator, der die Umwandlung von NOx in harmlosen Stickstoff und Wasserdampf ermöglicht und auch als SCR-DeNOx-Katalysator bezeichnet wird. Unter den vielfältigen SCR-Katalysatoren ist der Wabentyp ein bedeutender Kandidat, da er einzigartige Eigenschaften besitzt, die ihn zu einer beliebten Wahl für eine Vielzahl von Anwendungen machen.

Wie funktionieren SCR-Katalysatoren?

Die Hauptprämisse von SCR ist die Einspritzung von Ammoniak in das Rauchgas, wodurch NOx in harmlose Elemente zersetzt wird. Mit SCR-DeNOx-Katalysatoren läuft dieser Prozess mit erstaunlicher Effizienz ab und garantiert die Einhaltung strenger Emissionsanforderungen bei gleichzeitiger Reduzierung der Entstehung gefährlicher Nebenprodukte. Insbesondere garantieren mit SCR ausgestattete Anlagen nicht nur Betriebsstabilität, sondern sind auch wartungsfreundlich, was die Bedeutung der Wahl des richtigen Katalysators für solche Systeme unterstreicht.

In der Vergangenheit dominierten vanadiumbasierte Katalysatoren die ammoniakbasierten SCR-Entstickungskatalysatorsysteme, die eine bemerkenswerte NOx-Reduktionseffizienz innerhalb eines moderaten Temperaturbereichs erreichten. Die sich entwickelnden regulatorischen Rahmenbedingungen erfordern jedoch Katalysatoren mit einer noch besseren NOx-Reduktionseffizienz. Infolgedessen entwickelt sich die Landschaft der SCR-Katalysatoren ständig weiter, wobei die Anpassung der Zusammensetzung immer wichtiger wird, um die einzigartigen Anforderungen verschiedener Sektoren und Anwendungen zu erfüllen.

Was hat die Wabenstruktur mit SCR-Katalysatoren zu tun?

Monolithen in Wabenform sind ein Grundpfeiler von SCR-Katalysatoren. Keramik-Wabenkatalysatoren, die aus einer extrudierten Keramikstruktur bestehen, verfügen über eine überzeugende Kombination von Eigenschaften, die sie für eine breite Palette von Betriebsumgebungen ideal machen.

Trotz des langwierigen Produktionsprozesses ist ihre einfache Regeneration ein wesentlicher Vorteil, der eine langfristige Wirksamkeit gewährleistet. Es ist jedoch erwähnenswert, dass ihr Gewicht ein Hindernis darstellt, das häufig durch ihre allgemeinen Leistungssteigerungen ausgeglichen wird.

Was macht die Wabenstruktur zu einem idealen SCR-Katalysator?

Wabenkatalysatoren sind eine attraktive Alternative zu anderen SCR-Katalysatordesigns, wie Platten- und Wellkatalysatoren. Plattenkatalysatoren zeichnen sich zwar durch eine außergewöhnliche thermische und mechanische Stabilität aus, da sie ein metallisches Substrat besitzen, aber häufig fehlt ihnen die spezifische Oberfläche, was die Gesamtwirksamkeit verringert. Wellkatalysatoren, die auf Glasfasersubstraten basieren, haben eine größere Oberfläche, aber eine geringere Haltbarkeit, was einen Kompromiss darstellt.

Waben-SCR-Katalysatoren sind attraktiv, weil sie über ein ausgewogenes Eigenschaftsprofil verfügen. Ihr Keramikmaterial sorgt für Langlebigkeit, während die Wabenstruktur die Oberfläche optimiert und so eine erhöhte katalytische Aktivität ermöglicht. Trotz der Herstellungs- und Gewichtsprobleme erweisen sich diese Katalysatoren als Eckpfeiler der NOx-Reduktionsbemühungen und stellen eine überzeugende Alternative für Unternehmen dar, die mit strengen Emissionsvorschriften konfrontiert sind.

Fortschritte in der Wabenkeramik

Wabenkeramiken haben sich seit ihrer Einführung erheblich weiterentwickelt. Sie wurden zunächst für die Abgasreinigung kleiner Autos entwickelt und haben sich mittlerweile in zahlreichen Branchen durchgesetzt. Die Materialwissenschaft und die Herstellungsverfahren haben sich weiterentwickelt, was zu einer zunehmenden Verwendung dieser Materialien geführt hat.

Eine neue Entwicklung, die sogenannte ungesinterte Wabenkeramik, hat ebenfalls zur zunehmenden Popularität der Wabenkeramik beigetragen. Ungesinterte Wabenkeramik stellt einen bedeutenden Fortschritt in diesem Bereich dar. Im Gegensatz zu gewöhnlicher gesinterter Keramik bietet sie eine höhere Aktivität und Leistung. Ihre Einführung hat die Einsatzmöglichkeiten der Wabenkeramik erweitert, insbesondere in den Bereichen Katalyse und Filtration.

Die Eigenschaften und Leistung von Wabenkeramiken werden stark von den verwendeten Rohstoffen beeinflusst. Innovationen bei der Auswahl von Rohstoffen wie Kieselgur, Zeolith und Quellboden haben zu besseren Eigenschaften geführt. Fortschrittliche Fertigungstechniken, darunter Präzisionsform- und Brennverfahren, haben die Herstellung von Keramiken mit hoher struktureller Integrität und thermischer Stabilität ermöglicht.

Die kontinuierliche Verbesserung der Wabenkeramik hat zu verbesserten Eigenschaften geführt. Diese Keramiken verfügen nun über eine bessere Wärmeschockbeständigkeit, einen niedrigeren Ausdehnungskoeffizienten und eine größere Oberfläche für katalytische Prozesse.

Infolgedessen haben sich ihre Verwendungsmöglichkeiten auf eine Vielzahl von Branchen ausgeweitet, darunter Automobil-, Chemie- und Umweltindustrie. Sie werden derzeit in Katalysatoren, Wärmedämmung, Filtersystemen und anderen wichtigen Komponenten eingesetzt, die eine hohe Haltbarkeit und Leistung erfordern.

Diese Verbesserungen unterstreichen die dynamische Natur der Wabenkeramik und ihren anhaltenden Einsatz in aktuellen industriellen Prozessen. Mit fortschreitender Forschung und Entwicklung werden weitere Fortschritte und Entwicklungen erwartet, die ihren Platz als wichtiges Material in einer breiten Palette von Anwendungen stärken.

Abschluss

Wabenförmige Keramikstrukturen mit ihrer komplexen wabenartigen Anordnung bieten eine Reihe besonderer Eigenschaften, darunter hohe Stabilität, Haltbarkeit und bemerkenswerte Hitzebeständigkeit. Dank dieser Vorteile haben diese Strukturen zahlreiche Branchen verändert und neuartige Lösungen für komplizierte Probleme geboten. Ihre Fähigkeit, enormen Temperaturen standzuhalten und gleichzeitig ihre Leistung zu bewahren, unterstreicht ihre Bedeutung in der modernen Technik und in industriellen Abläufen.

Wenn wir in die Zukunft blicken, birgt das Wachstum der Wabenkeramik ein enormes Potenzial, den technologischen, nachhaltigen und globalen Fortschritt voranzutreiben.

Finden Sie den besten Denox-Katalysator hier, um Führender Filter . Bei Fragen stehen wir Ihnen gerne zur Verfügung Kontaktiere uns Jetzt!