Kerntechnologie des Entstickungskatalysators zur effizienten Behandlung von Stickoxiden

Stickoxide (NOx) sind einer der Hauptschadstoffe in der industriellen Produktion und verursachen erhebliche Schäden an der Atmosphäre. Mit zunehmend strengeren Umweltschutzstandards stehen verschiedene Branchen wie die Strom-, Stahl- und Chemieindustrie unter dem Druck, die NOx-Emissionen zu reduzieren. Lassen Sie uns als Nächstes verstehen, wie Denitrifikationskatalysatoren eine effiziente Behandlung von Stickoxiden erreichen.

1. Selektive katalytische Reduktion (SCR): Kernreaktionsmechanismus

Die Technologie der selektiven katalytischen Reduktion (SCR) ist derzeit die am weitesten verbreitete und ausgereifteste Denitrifikationstechnologie. Ihr Kernprinzip besteht darin, ein Reduktionsmittel (wie Ammoniak) in das Rauchgas einzuführen. Unter der Einwirkung des Katalysators wird NOx selektiv zu harmlosem Stickstoff (N₂) und Wasser (H₂O) reduziert, wodurch eine Denitrifikation erreicht wird.

Die grundlegende Reaktionsgleichung der SCR-Reaktion lautet:

4NO+4NH3+O2→4N2+6H2O4NO + 4NH_3 + O_2 \rightarrow 4N_2 + 6H_2O4NO+4NH3+O2→4N2+6H2O6NO2+8NH3→7N2+12H2O6NO_2 + 8NH_3 \rightarrow 7N_2 + 12H_2O6NO2+8NH3→7N2+12H2O

Der Katalysator spielt eine Rolle bei der Förderung der Reaktion in diesem Prozess, während er die Reaktionstemperatur so steuert, dass das Reduktionsmittel hauptsächlich mit NOx reagiert und die Oxidation von Ammoniak vermieden wird. Die Denitrierungseffizienz der SCR-Technologie kann in der Regel mehr als 90% erreichen und bietet ein breites Anwendungsspektrum. Es ist die bevorzugte Technologie für Wärmekraftwerke, Stahlwerke und andere Industrien.

2. Zusammensetzung und Struktur des Katalysators: der Schlüssel zur Beeinflussung der Denitrierungseffizienz

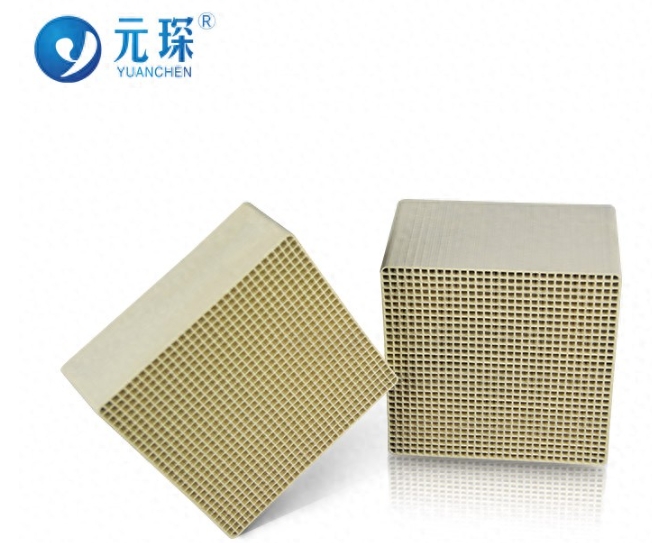

Der Katalysator ist die Kernkomponente der SCR-Technologie und seine Materialzusammensetzung und Mikrostruktur bestimmen direkt die Reaktionseffizienz. Zu den üblichen Katalysatormaterialien gehören Vanadium-Titan, Vanadium-Wolfram, Mangan, Eisen-basierte und Molekularsiebkatalysatoren. Jedes Material hat seinen spezifischen anwendbaren Temperaturbereich und seine Arbeitsbedingungen.

Vanadium-Titan-Katalysator: der am häufigsten verwendete, für einen Temperaturbereich von 300–400 °C geeignet und sehr kostengünstig.

Vanadium-Wolfram-Katalysator: Vanadium-Titan wird Wolfram hinzugefügt, um die Antischwefelungsfähigkeit zu verbessern, geeignet für Rauchgase mit hohem Schwefelgehalt.

Molekularsiebkatalysator: Die Molekularsiebstruktur vergrößert die spezifische Oberfläche des Katalysators, was dazu beiträgt, die katalytische Wirkung in Umgebungen mit niedrigen und hohen Temperaturen zu verbessern.

Die strukturelle Gestaltung des Katalysators, insbesondere die Oberfläche und Porosität, wirkt sich direkt auf die Kontakteffizienz der Reaktion aus. Je größer die spezifische Oberfläche, desto mehr Möglichkeiten hat das Reduktionsmittel, mit NOx in Kontakt zu kommen, und desto höher ist die Reaktionseffizienz. Gleichzeitig muss das Kanaldesign die Reaktionsrate und den Luftströmungswiderstand berücksichtigen, um sicherzustellen, dass die Rauchgasströmungsrate nicht beeinträchtigt wird.

3. Optimierung der Wirkstoffe: Verbesserung der Vergiftungsbeständigkeit und Haltbarkeit

In actual working conditions, flue gas often contains impurities such as SO₂ and dust, which may poison the catalyst and reduce its denitrification efficiency. Therefore, the anti-poisoning performance of the catalyst is crucial. In response to this problem, researchers continue to improve the active components of the catalyst to enhance the catalyst’s anti-poisoning and durability.

Anti-sulfurization: By adding tungsten elements or using molecular sieve structures, the catalyst’s anti-sulfurization ability can be effectively improved to prevent SO₂ from being converted into sulfate and poisoning the catalyst surface.

Water resistance: In a low-temperature denitrification environment, water vapor may react with the catalyst surface, resulting in a decrease in catalytic activity. Adding water-resistant components can effectively improve the catalyst’s water resistance and ensure its stability in a humid environment.

Widerstandsfähigkeit gegen Alkalimetallvergiftung: Unter bestimmten Arbeitsbedingungen enthält Rauchgas Alkalimetalle wie Natrium und Kalium, die nach der Reaktion mit dem Katalysator zu einer Abnahme der katalytischen Aktivität führen. Als Reaktion auf diese Situation kann eine Schutzschicht auf die Katalysatoroberfläche aufgetragen werden, um den Kontakt von Alkalimetallen mit aktiven Komponenten zu verringern.

Durch die Verbesserung der aktiven Komponenten können die Vergiftungsbeständigkeit und Lebensdauer von Denitrifikationskatalysatoren unter komplexen Arbeitsbedingungen erheblich verbessert werden, wodurch Unternehmen langfristige und stabile Denitrifikationseffekte erzielen können.

4. Temperaturkontrolltechnologie: der Schlüssel zur Optimierung der Reaktionseffizienz

Die Effizienz der SCR-Reaktion ist sehr temperaturempfindlich. Zu hohe oder zu niedrige Temperaturen beeinträchtigen die katalytische Wirkung. Verschiedene Katalysatoren haben ihre eigenen optimalen Temperaturbereiche. Beispielsweise beträgt die optimale Reaktionstemperatur von Vanadium-Titan-Katalysatoren 300–400 °C, während Mangan-Katalysatoren für niedrige Temperaturen (180–250 °C) geeignet sind.

Hochtemperaturbedingungen: Unter Hochtemperaturbedingungen sind Molekularsiebkatalysatoren und Vanadium-Wolfram-Katalysatoren stabiler und weniger anfällig für Deaktivierung. Durch eine rationale Auswahl der Katalysatormaterialien kann die Denitrifikationseffizienz unter Hochtemperaturumgebungen verbessert werden.

Niedrigtemperaturbedingungen: Für Niedrigtemperaturbedingungen wie Zementwerke oder Müllverbrennungsanlagen können Niedertemperaturkatalysatoren (wie Mangankatalysatoren) ausgewählt oder Rauchgaserwärmungstechnologie verwendet werden, um die Temperatur zu erhöhen und so die Reaktionsaktivität sicherzustellen.

Darüber hinaus beeinträchtigen Temperaturschwankungen die Lebensdauer des Katalysators und die Entstickungseffizienz. Daher haben einige Hersteller intelligente Temperaturkontrollsysteme eingeführt, um die Reaktionstemperatur in Echtzeit zu überwachen und anzupassen und so sicherzustellen, dass die SCR-Reaktion unter optimalen Bedingungen durchgeführt wird.

5. Strömungstechnische Optimierung: Verbesserung der Gleichmäßigkeit der Rauchgasverteilung

Um eine optimale Entstickungseffizienz zu erreichen, sollte das Rauchgas möglichst gleichmäßig auf der Katalysatoroberfläche verteilt werden. Dies erfordert eine Optimierung der Strömungsmechanik bei der Konstruktion des Reaktionsgeräts, eine Reduzierung von Luftstromabweichungen und toten Winkeln durch eine angemessene Rauchgasableitung und Verteilerkonstruktion sowie eine Maximierung der Kontaktrate zwischen Reduktionsmittel und NOx.

Rauchgasvergleichmäßigung: Am Einlass des SCR-Reaktors wird ein Rauchgasvergleichmäßigung angebracht, um das Rauchgas gleichmäßig auf die Katalysatoroberfläche zu verteilen und so eine angemessene Reaktion sicherzustellen.

Strömungsfeldsimulation: Verwenden Sie Strömungsfeldsimulationstechnologie, um den Rauchgasströmungsweg zu optimieren und die Luftstromabweichung des Katalysatorbetts zu verringern. Insbesondere bei großen Industrieanlagen kann die Strömungsfeldsimulation die Rauchgasverteilung effektiv vorhersagen und eine wissenschaftliche Grundlage für die strukturelle Optimierung des Katalysatorgeräts bieten.

Durch die Anwendung strömungsmechanischer Optimierungstechnologie lässt sich die Gesamteffizienz der Denitrifikation des SCR-Systems weiter steigern und das Problem der instabilen Denitrifikation aufgrund einer ungleichmäßigen Luftstromverteilung verringern.

6. Katalysator-Regenerationstechnologie: Verlängern Sie die Lebensdauer

Die Aktivität des Katalysators nimmt bei längerem Gebrauch aufgrund der Ansammlung von Verunreinigungen und Schadstoffen ab. Die Katalysatorregenerationstechnologie kann die Aktivität des ausgefallenen Katalysators teilweise wiederherstellen und so seine Lebensdauer verlängern.

Chemische Reinigung: Reinigen Sie die Oberfläche des Katalysators mit einer Lösung von Verunreinigungen wie Asche und Sulfat, um seine Aktivität wiederherzustellen.

Thermische Regeneration: Durch die Hochtemperaturbehandlung werden an der Katalysatoroberfläche adsorbierte Schadstoffe zersetzt und die katalytische Leistung der aktiven Komponenten wiederhergestellt.

Durch den ausgereiften Einsatz von Regenerationstechnologie können Unternehmen nicht nur ihre Kosten für den Katalysatoraustausch senken, sondern auch die Menge des zu verarbeitenden Industrieabfalls verringern und ein Recycling von Ressourcen realisieren.

Abschluss

Die Kerntechnologie des Denitrifikationskatalysators umfasst viele Aspekte von der Materialzusammensetzung bis zum Strukturdesign, von der Temperaturregelung bis zur Optimierung der Strömungsmechanik. Bei der Auswahl und Verwendung von Denitrifikationskatalysatoren müssen Unternehmen umfassende Überlegungen anstellen, die auf Faktoren wie Betriebstemperatur, Rauchgaszusammensetzung und Anforderungen an die Denitrifikationseffizienz basieren. Mit der kontinuierlichen Verbesserung der Umweltschutzstandards wird die Katalysatortechnologie in Zukunft mehr Wert auf die Entwicklung von hoher Effizienz, Stabilität und Haltbarkeit legen, um strengere Anforderungen an die NOx-Emissionskontrolle zu erfüllen.

Effiziente Denitrifikationskatalysatoren können Unternehmen nicht nur dabei helfen, die Umweltschutzanforderungen zu erfüllen, sondern auch die negativen Auswirkungen der Produktion auf die Umwelt wirksam zu verringern und zur Erreichung der Umweltschutzziele einer nachhaltigen Entwicklung beizutragen.