Gängige Typen von Entstickungskatalysatoren und Vergleich ihrer Vor- und Nachteile

Denitrifikationskatalysatoren sind das Herzstück der Technologie der selektiven katalytischen Reduktion (SCR) und werden häufig in der Energie-, Stahl-, Zement- und anderen Industriezweigen eingesetzt. Je nach Prozessanforderungen und Rauchgaseigenschaften haben verschiedene Katalysatortypen ihre eigenen Leistungs- und Einsatzmöglichkeiten. Im Folgenden sind einige gängige Denitrifikationskatalysatortypen und ihre Vor- und Nachteile aufgeführt.

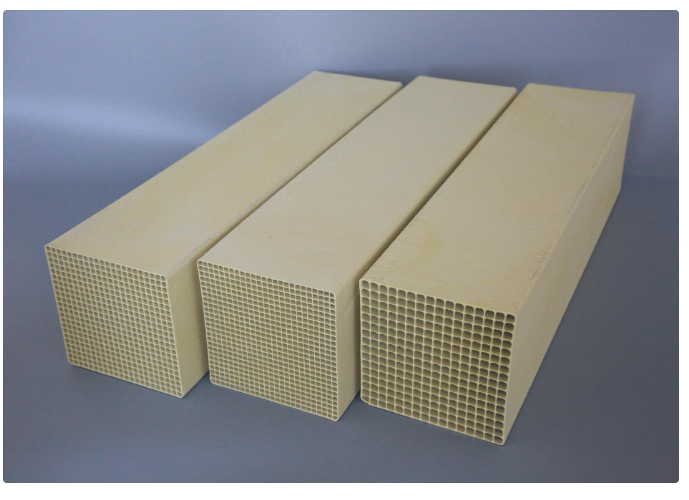

1. Wabenkatalysator

Eigenschaften: Die Wabenkatalysatoren hat eine wabenförmige Struktur und besteht üblicherweise aus Materialien wie Titantitanat (TiO₂) und Vanadiumpentoxid (V₂O₅).

Vorteile: Große spezifische Oberfläche, ausreichender Gaskontakt und hohe Denitrifikationseffizienz (bis zu über 90%). Geringer Druckabfall und geringer Energieverbrauch. Geeignet für Hochgeschwindigkeitsrauchgas mit guter Stoßfestigkeit.

Nachteile: Aufwendige Herstellung und hohe Kosten. Nicht geeignet für Rauchgas mit hohem Staub- oder Verunreinigungsgehalt, verstopft leicht.

Anwendungsszenario: Denitrifikation von Hochgeschwindigkeitsrauchgasen in Wärmekraftwerken und der chemischen Industrie.

2. Flachkatalysator

Merkmale: Flache Plattenstruktur, der Katalysator ist gleichmäßig auf dem Substrat beschichtet.

Vorteile: Hohe thermische Stabilität, geeignet für Rauchgas mit hohen Temperaturen (über 350 °C). Hohe Sulfidbeständigkeit. Einfach zu installieren und zu warten.

Nachteile: Geringere spezifische Oberfläche als beim Wabentyp, etwas geringere katalytische Effizienz. Beeinflusst durch die Verteilung der Gasströmungsrate, stabile Betriebsbedingungen sind erforderlich.

Anwendungsszenario: Hohe Temperaturen und hohe Schwefelbedingungen, beispielsweise in der Stahl- und Zementindustrie.

3. Keramikfaserkatalysator

Merkmale: Keramikfasern werden als Träger verwendet und die Katalysatorkomponenten sind in die Fasern imprägniert.

Vorteile: Geringes Gewicht, einfach zu installieren und auszutauschen. Große spezifische Oberfläche, hohe Denitrifikationseffizienz. Die Form kann entsprechend den Arbeitsbedingungen angepasst werden.

Nachteile: Empfindlich gegenüber mechanischen Stößen, nicht für Rauchgas mit hohem Durchfluss geeignet. Bei Langzeitbetrieb besteht die Gefahr von Faserbrüchen, was zu einer verkürzten Lebensdauer führt.

Anwendungsszenario: Bedingungen, die eine flexible Installation und einen flexiblen Austausch erfordern, wie beispielsweise die chemische und pharmazeutische Industrie.

4. Katalysator auf Aktivkohlebasis

Eigenschaften: Durch die Verwendung von Aktivkohle als Träger verfügt es über Denitrifikations- und Adsorptionsfunktionen.

Vorteile: Es hat eine Adsorptionswirkung auf verschiedene Schadstoffe wie Schwermetalle und Dioxine im Rauchgas. Beständig gegen hohe Luftfeuchtigkeit, geeignet für die nasse Rauchgasbehandlung.

Nachteile: Die Denitrifikationseffizienz ist geringer als bei anderen Katalysatortypen. Der Aktivkohleträger ist brennbar und birgt ein hohes Sicherheitsrisiko.

Anwendungsszenarien: Müllverbrennungsanlagen, Industrien, die mehrere Schadstoffe gleichzeitig behandeln müssen.

5. Metallbasierte Katalysatoren

Merkmale: Edelstahl oder Legierung als Substrat, mit auf der Oberfläche beschichteten Aktivmaterialien.

Vorteile: Hohe Temperaturbeständigkeit, kann unter Bedingungen über 450 °C verwendet werden. Hohe Verschleißfestigkeit, geeignet für Bedingungen mit hohem Staubaufkommen. Lange Lebensdauer und geringe Wartungskosten.

Nachteile: Hohe Materialkosten. Begrenzte aktive Oberfläche, etwas geringere Denitrifikationseffizienz.

Anwendungsszenarien: Umgebungen mit hohen Temperaturen und hoher Staubbelastung, wie etwa die Rauchgasbehandlung von Zementöfen.

6. Niedertemperaturkatalysatoren

Eigenschaften: Kann bei niedrigen Temperaturen von 150–250 °C betrieben werden.

Vorteile: Es kann bei niedrigen Temperaturen eine hohe Denitrifikationsleistung aufrechterhalten und ist für Abwärmerückgewinnungssysteme geeignet. Reduziert die für die Rauchgaserwärmung erforderlichen Energiekosten.

Nachteile: Es wird leicht durch Ammoniumsulfat in den Rauchgaskomponenten beeinträchtigt und kann die Katalysatorporen verstopfen. Es ist nicht für Umgebungen mit hoher Luftfeuchtigkeit geeignet.

Anwendungsszenario: Szenario für Rauchgasemissionen bei niedrigen Temperaturen, beispielsweise bei der Behandlung von Kesselabgasen.

Schlüsselfaktoren für die Auswahl von Katalysatoren

Betriebsbedingungen: u. a. Rauchgastemperatur, Durchflussmenge, Zusammensetzung (z. B. Schwefelgehalt, Staubkonzentration).

Emissionsstandards: Bestimmen Sie die Zieleffizienz der Entstickung und wählen Sie Katalysatoren mit geeigneter Leistung aus.

Wirtschaftlichkeit: Die Anschaffungskosten decken sich mit den langfristigen Betriebs- und Wartungskosten.

Anlagendesign: Berücksichtigen Sie die einfache Installation und den Austausch des Katalysators.

Zusammenfassung

Verschiedene Arten von Entstickungskatalysatoren haben ihre eigenen Vor- und Nachteile. Unternehmen müssen geeignete Produkte entsprechend ihren eigenen Betriebseigenschaften und Umweltschutzzielen auswählen. Eine vernünftige Auswahl und Wartung kann nicht nur Umweltschutzstandards gewährleisten, sondern auch die Kosteneffizienz maximieren und so die nachhaltige Entwicklung von Unternehmen stark unterstützen.