Die Geheimnisse der Vertikalofenindustrie lüften: Auswahl und Anwendung effizienter Denitrifikationskatalysatoren

Da Vertikalöfen in vielen Industrien unverzichtbar sind, ist das Problem der Stickoxidemissionen, die während des Betriebs durch sie entstehen, nicht zu vernachlässigen. Um die Stickoxidemissionen in der Vertikalofenindustrie effektiv zu reduzieren, ist der Einsatz von Denitrifikationskatalysatoren besonders wichtig. Dieser Artikel untersucht ausführlich die spezifischen Anforderungen der Vertikalofenindustrie an Denitrifikationskatalysatoren und deren Auswahlgrundlagen.

Als wichtiges Industriegerät bietet der Vertikalofen ein breites Anwendungsspektrum. Er nimmt nicht nur in traditionellen Industrien eine wichtige Stellung ein, sondern bietet auch großes Potenzial in aufstrebenden Branchen. Mit der kontinuierlichen Weiterentwicklung der Technologie und der Verbesserung der Umweltschutzanforderungen wird bei der Entwicklung und Anwendung von Vertikalöfen verstärkt auf Effizienz und Umweltfreundlichkeit geachtet, um den Anforderungen der zukünftigen industriellen Entwicklung gerecht zu werden.

Vertikale Öfen werden in vielen Industriebereichen eingesetzt. Im Folgenden finden Sie eine Einführung in ihre spezifischen Anwendungen:

Metallurgie: Vertikale Öfen spielen in der Metallurgie eine wichtige Rolle, insbesondere bei der Kalkherstellung. Als „Schlackenbildner“ im Stahlherstellungsprozess wirkt sich die Qualität des Kalks direkt auf die Qualität und Produktionseffizienz des Stahls aus.

Baustoffindustrie: Vertikalöfen sind traditionelle Kalkkalzinierungsanlagen, die für verschiedene Kalksteinarten geeignet sind und den Produktionsanforderungen unterschiedlicher Größenordnungen gerecht werden. In der Baustoffindustrie werden Vertikalöfen zur Herstellung von Kalk eingesetzt, einem unverzichtbaren Rohstoff für Materialien wie Zement und Glas.

Chemische Industrie: In der chemischen Industrie werden Vertikalöfen zur Herstellung von Kalk eingesetzt, einem wichtigen Rohstoff für viele chemische Produkte wie Calciumhydroxid und Calciumcarbonat.

1. Anpassungsfähigkeit der Reaktionstemperatur

Während des Produktionsprozesses des Vertikalofens liegt die Abgastemperatur üblicherweise zwischen 80 und 100 °C, was unter dem Reaktionstemperaturfenster der meisten Entstickungskatalysatoren liegt. Um die Entstickungsanforderungen zu erfüllen, muss das Rauchgas daher erhitzt werden, um den optimalen Reaktionstemperaturbereich des Katalysators zu erreichen. Dies erfordert eine breite Temperaturanpassungsfähigkeit des Entstickungskatalysators sowie eine stabile Aktivität und Entstickungseffizienz bei unterschiedlichen Temperaturen. Gleichzeitig ist die thermische Stabilität des Katalysators ein Schlüsselfaktor, um sicherzustellen, dass er unter Hochtemperaturbedingungen nicht leicht deaktiviert wird oder seine Leistung nachlässt.

2. Anti-Asche-Blockierfähigkeit

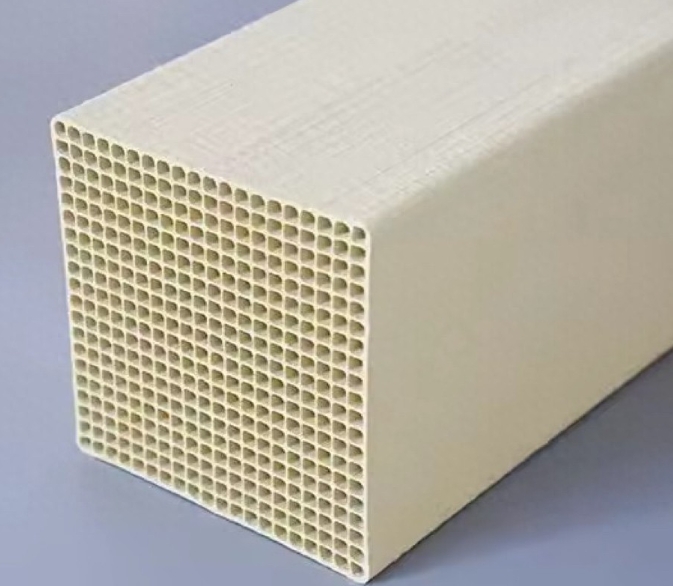

Die Staubkonzentration im Rauchgas von Vertikalöfen ist hoch, die Partikelgröße klein und die Viskosität hoch. Diese Eigenschaften begünstigen die Bildung einer Ascheschicht auf der Katalysatoroberfläche, die wiederum die Porenstruktur und die spezifische Oberfläche des Katalysators beeinträchtigt und so die katalytische Effizienz verringert oder sogar zu einer Verstopfung des Katalysators führt. Daher stellt die Vertikalofenindustrie höhere Anforderungen an die Antiblockierfähigkeit von Denitrifikationskatalysatoren. Um dieses Problem zu lösen, verwenden Katalysatorhersteller üblicherweise ein Design mit großer Teilung, um die Möglichkeit einer Staubansammlung zu verringern, und statten die Katalysatoroberfläche mit einem effizienten Reinigungssystem aus, um den angesammelten Staub regelmäßig zu entfernen. Darüber hinaus kann durch Optimierung der Porenstrukturverteilung und der Oberflächeneigenschaften des Katalysators dessen Antiblockierfähigkeit verbessert werden.

3. Widerstandsfähigkeit gegen Alkalimetallvergiftung

Das Rauchgas eines Vertikalofens kann alkalische Bestandteile wie Alkalimetalle wie Kalium und Natrium enthalten. Diese alkalischen Substanzen reagieren mit den aktiven Komponenten des Katalysators, was zu dessen Vergiftung und Deaktivierung führt. Daher stellt die Vertikalofenindustrie hohe Anforderungen an die Anti-Alkalimetallvergiftungsfähigkeit von Denitrifikationskatalysatoren. Um die Anti-Alkalivergiftungsfähigkeit des Katalysators zu verbessern, setzen Forscher üblicherweise spezielle Herstellungsverfahren und Modifizierungstechnologien ein, um dessen Stabilität und Haltbarkeit zu erhöhen. Beispielsweise kann durch die Einführung von Elementen oder Verbindungen mit Anti-Alkalimetall-Eigenschaften zur Modifizierung des Katalysators der Einfluss von Alkalimetallen auf die Aktivität des Katalysators effektiv reduziert werden.

4. Effiziente Denitrifikationsleistung

Basierend auf den oben genannten Grundanforderungen erwartet die Vertikalofenindustrie auch vom Denitrifikationskatalysator eine effiziente Denitrifikationsleistung. Dazu gehören eine niedrigere Aktivierungstemperatur, eine höhere spezifische Oberfläche und eine geeignete Porenstruktur. Eine niedrigere Aktivierungstemperatur bedeutet, dass der Katalysator bereits bei niedrigerer Temperatur seine Denitrifikationsfunktion entfalten kann, wodurch die Gesamteffizienz der Denitrifikation verbessert wird. Eine höhere spezifische Oberfläche trägt dazu bei, mehr aktive Zentren für die Reaktion zwischen Stickoxiden und Reduktionsmitteln bereitzustellen. Eine geeignete Porenstruktur fördert die Diffusion von Reaktantenmolekülen und den Austritt von Produktmolekülen und verbessert so die katalytische Effizienz weiter.

V. Wirtschaftliche Erwägungen

Neben den technischen Anforderungen muss die Vertikalofenindustrie bei der Auswahl von Entstickungskatalysatoren auch die Wirtschaftlichkeit berücksichtigen. Dazu gehören Faktoren wie Kosten-Nutzen-Analyse, Lebensdauer und Wartungskosten des Katalysators. Der ideale Entstickungskatalysator sollte niedrige Investitions- und Betriebskosten aufweisen und gleichzeitig eine effiziente Entstickung gewährleisten. Um dieses Ziel zu erreichen, müssen Katalysatorhersteller ihre Produktionsprozesse kontinuierlich optimieren, die Produktqualität verbessern und die Produktionskosten senken. Gleichzeitig trägt ein umfassender Kundendienst und technischer Support zur optimalen Nutzung und Wartung der Katalysatoren maßgeblich zur Steigerung der Produktwettbewerbsfähigkeit bei.

Die Anforderungen der Vertikalofenindustrie an Denitrifikationskatalysatoren umfassen viele Aspekte, darunter Reaktionstemperaturanpassung, Ascheblockierfähigkeit, Alkalimetallvergiftungsschutz, effiziente Denitrifikationsleistung und Wirtschaftlichkeit. Bei der Auswahl eines Denitrifikationskatalysators sollten Unternehmen umfassende Überlegungen und Bewertungen basierend auf ihren tatsächlichen Bedingungen und Bedürfnissen anstellen. Gleichzeitig ist eine verstärkte Zusammenarbeit und Kommunikation mit Katalysatorherstellern ein wirksamer Weg, um die Denitrifikationswirkung und die Wirtschaftlichkeit zu verbessern. Mit der kontinuierlichen Verbesserung der Umweltschutzanforderungen und der kontinuierlichen Weiterentwicklung der Technologie dürften Denitrifikationskatalysatoren in der Vertikalofenindustrie künftig breitere Entwicklungsperspektiven und Anwendungsbereiche eröffnen.